Solo los textos originales de la CEPE surten efectos jurídicos con arreglo al Derecho internacional público. La situación y la fecha de entrada en vigor del presente Reglamento deben verificarse en la última versión del documento de la CEPE «TRANS/WP.29/343», que puede consultarse en: https://unece.org/status-1958-agreement-and-annexed-regulations

Reglamento n. 95 de las Naciones Unidas — Prescripciones uniformes sobre la homologación de los vehículos en lo relativo a la protección de sus ocupantes en caso de colisión lateral [2021/1861]

Incorpora todo el texto válido hasta:

|

|

La serie 05 de enmiendas. Fecha de entrada en vigor: 9 de junio de 2021 |

ÍNDICE

REGLAMENTO

|

1. |

Ámbito de aplicación |

|

2. |

Definiciones |

|

3. |

Solicitud de homologación |

|

4. |

Homologación |

|

5. |

Especificaciones y ensayos |

|

6. |

Modificación del tipo de vehículo |

|

7. |

Conformidad de la producción |

|

8. |

Sanciones por no conformidad de la producción |

|

9. |

Cese definitivo de la producción |

|

10. |

Nombre y dirección de los servicios técnicos encargados de realizar los ensayos de homologación y de las autoridades de homologación de tipo |

|

11. |

Disposiciones transitorias |

ANEXOS

|

1 |

Comunicación |

|

2 |

Ejemplos de marcas de homologación |

|

3 |

Procedimiento de determinación del punto H y del ángulo real del torso de las plazas de asiento en los automóviles |

|

4 |

Procedimiento de ensayo de colisión |

|

5 |

Características de la barrera deformable móvil |

|

6 |

Descripción técnica del maniquí de colisión lateral |

|

7 |

Instalación del maniquí de colisión lateral |

|

8 |

Ensayo parcial |

|

9 |

Procedimientos de ensayo para vehículos equipados con tren motor eléctrico |

1. ÁMBITO DE APLICACIÓN

El presente Reglamento se aplica a los vehículos de la categoría M1 cuya masa máxima admisible no supere los 3 500 kg y a los vehículos de la categoría N1 (1).

2. DEFINICIONES

A los efectos del presente Reglamento, se entenderá por:

|

2.1. |

«homologación de un vehículo», la homologación de un tipo de vehículo respecto del comportamiento de la estructura del habitáculo en caso de colisión lateral; |

|

2.2. |

«tipo de vehículo», una categoría de vehículos de motor que no difieren entre sí en aspectos esenciales como: |

|

2.2.1. |

la longitud, la anchura y la distancia al suelo del vehículo, en la medida en que repercutan negativamente en el rendimiento prescrito en el presente Reglamento, |

|

2.2.2. |

la estructura, dimensiones, líneas y materiales de los laterales del habitáculo, en la medida en que repercutan negativamente en el rendimiento prescrito en el presente Reglamento, |

|

2.2.3. |

las líneas y las dimensiones interiores del habitáculo y el tipo de sistemas de protección, en la medida en que repercutan negativamente en el rendimiento prescrito en el presente Reglamento, |

|

2.2.4. |

el emplazamiento (delantero, trasero o central) y la orientación (transversal o longitudinal) del motor, en la medida en que repercutan negativamente en el resultado del ensayo de colisión exigido en el presente Reglamento, |

|

2.2.5. |

la tara, en la medida en que repercuta negativamente en el rendimiento prescrito en el presente Reglamento, |

|

2.2.6. |

los elementos y los accesorios interiores opcionales, en la medida en que repercutan negativamente en el rendimiento prescrito en el presente Reglamento, |

|

2.2.7. |

el tipo de asientos delanteros y la posición del punto R, en la medida en que repercutan negativamente en el rendimiento prescrito en el presente Reglamento, |

|

2.2.8. |

la ubicación del sistema de almacenamiento de energía recargable, en la medida en que repercuta negativamente en el resultado del ensayo de colisión prescrito en el presente Reglamento; |

|

2.3. |

«habitáculo», el espacio destinado a acomodar a los ocupantes y delimitado por el techo, el suelo, los laterales, las puertas, el acristalamiento exterior, la mampara delantera y el plano de la mampara del compartimento trasero o el plano del soporte del respaldo del asiento trasero; |

|

2.3.1. |

«habitáculo en relación con la protección de los ocupantes», el espacio destinado a acomodar a los ocupantes y delimitado por el techo, el suelo, los laterales, las puertas, el acristalamiento exterior, la mampara delantera y el plano de la mampara del compartimento trasero o el plano del soporte del respaldo del asiento trasero; |

|

2.3.2. |

«habitáculo en relación con la evaluación de la seguridad eléctrica», el espacio destinado a acomodar a los ocupantes y delimitado por el techo, el suelo, los laterales, las puertas, el acristalamiento exterior, la mampara delantera y la mampara o la puerta traseras, y por las barreras de protección eléctrica y las envolventes destinadas a evitar que los ocupantes entren en contacto directo con partes activas de alta tensión; |

|

2.4. |

«punto “R”» o «punto de referencia de la plaza de asiento», el punto de referencia, establecido por el fabricante del vehículo, que: |

|

2.4.1. |

tiene unas coordenadas determinadas en relación con la estructura del vehículo, |

|

2.4.2. |

se corresponde con la posición teórica del punto de rotación torso-muslos (punto H) para la posición de conducción normal más baja y más retrasada o la posición de utilización indicada por el fabricante del vehículo para cada plaza de asiento especificada por él; |

|

2.5. |

«punto “H”», un punto determinado conforme al anexo 3 del presente Reglamento; |

|

2.6. |

«capacidad del depósito de combustible», la capacidad del depósito de combustible especificada por el fabricante del vehículo; |

|

2.7. |

«plano transversal», un plano vertical perpendicular al plano vertical longitudinal mediano del vehículo; |

|

2.8. |

«sistema de protección», los dispositivos destinados a sujetar o proteger a los ocupantes; |

|

2.9. |

«tipo de sistema de protección», una categoría de dispositivos de protección que no difieren entre sí en aspectos esenciales como:

|

|

2.10. |

«masa de referencia», la tara del vehículo más una masa de 100 kg (equivalente a la masa del maniquí de colisión lateral con su instrumental); |

|

2.11. |

«tara», la masa del vehículo en orden de marcha sin conductor, pasajeros ni carga, pero con el depósito de combustible lleno hasta el 90 % de su capacidad y con el juego habitual de herramientas y rueda de repuesto a bordo, si procede; |

|

2.12. |

«barrera deformable móvil», el aparato contra el que se hace colisionar el vehículo de ensayo; se compone de un carro y un impactador; |

|

2.13. |

«impactador», la sección aplastable montada en la parte delantera de la barrera deformable móvil; |

|

2.14. |

«carro», el bastidor rodante que se desplaza sobre su eje longitudinal en el punto de impacto; su parte delantera sostiene el impactador; |

|

2.15. |

«de alta tensión»: la clasificación de un componente o circuito eléctrico cuya tensión de trabajo es > 60 V y ≤ 1 500 V de corriente continua (CC) o > 30 V y ≤ 1 000 V de corriente alterna (CA), en tensión eficaz; |

|

2.16. |

«sistema de almacenamiento de energía recargable (SAEER)», el sistema de almacenamiento de energía recargable que proporciona energía eléctrica para la propulsión;

no se considerará SAEER una batería cuyo uso principal consista en suministrar energía para poner en marcha el motor, las luces u otros sistemas auxiliares del vehículo; el SAEER podrá incluir los sistemas necesarios de soporte físico, gestión térmica, controles electrónicos y revestimiento; |

|

2.17. |

«barrera de protección eléctrica», la parte que protege de contacto directo con las partes activas de alta tensión; |

|

2.18. |

«tren motor eléctrico», el circuito eléctrico que incluye el motor o motores de tracción y que puede incluir también el SAEER, el sistema de conversión de la energía eléctrica, los convertidores electrónicos, el arnés de cableado y los conductores correspondientes y el sistema de acoplamiento para la carga del SAEER; |

|

2.19. |

«partes activas», las partes conductoras destinadas a recibir corriente eléctrica en condiciones normales de funcionamiento; |

|

2.20. |

«parte conductora expuesta», toda parte conductora que puede tocarse conforme a lo dispuesto en relación con el grado de protección IPXXB y que normalmente está sin tensión, pero puede recibir corriente eléctrica cuando hay un fallo de aislamiento; se incluyen las partes bajo una cubierta que puede retirarse sin necesidad de herramientas; |

|

2.21. |

«contacto directo», el contacto de personas con partes activas de alta tensión; |

|

2.22. |

«contacto indirecto», el contacto de personas con partes conductoras expuestas; |

|

2.23. |

«grado de protección IPXXB», la protección frente al contacto con partes activas de alta tensión ofrecida bien por una barrera de protección eléctrica bien por una envolvente, y que se somete a ensayo con el dedo de ensayo articulado (grado IPXXB) según se describe en el punto 4 del anexo 9; |

|

2.24. |

«tensión de trabajo», el valor máximo de la tensión eficaz de un circuito eléctrico, especificado por el fabricante, que puede darse entre cualesquiera partes conductoras en condiciones de circuito abierto o en condiciones normales de funcionamiento; si el circuito eléctrico está dividido por aislamiento galvánico, la tensión de trabajo se define respectivamente para cada uno de los circuitos divididos; |

|

2.25. |

«sistema de acoplamiento para la carga del SAEER», el circuito eléctrico empleado para cargar el SAEER desde una fuente externa de abastecimiento de energía eléctrica, incluido el elemento de entrada del vehículo; |

|

2.26. |

«chasis eléctrico», un conjunto de partes conductoras conectadas eléctricamente entre sí, cuya potencia eléctrica se toma como referencia; |

|

2.27. |

«circuito eléctrico», un montaje de partes activas conectadas, diseñado para recibir corriente eléctrica en condiciones normales de funcionamiento; |

|

2.28. |

«sistema de conversión de la energía eléctrica», un sistema (por ejemplo una pila de combustible) que genera y aporta energía eléctrica para la propulsión eléctrica; |

|

2.29. |

«convertidor electrónico», un dispositivo que controla o convierte la energía eléctrica para la propulsión eléctrica; |

|

2.30. |

«envolvente», la parte que encierra las unidades internas y protege contra todo contacto directo; |

|

2.31. |

«bus de alta tensión», el circuito eléctrico, incluido el sistema de acoplamiento para la carga del SAEER, que funciona con alta tensión;

cuando los circuitos eléctricos estén conectados galvánicamente entre sí y cumplan la condición específica de tensión, solo los componentes o partes del circuito eléctrico que funcionen con alta tensión se clasificarán como bus de alta tensión; |

|

2.32. |

«aislante sólido», el revestimiento aislante de los arneses del cableado, destinado a cubrir las partes activas de alta tensión y a evitar el contacto directo con ellas; |

|

2.33. |

«desconector automático», un dispositivo que, al accionarse, separa galvánicamente las fuentes de energía eléctrica del resto del circuito de alta tensión del tren motor eléctrico; |

|

2.34. |

«batería de tracción de tipo abierto», un tipo de batería que necesita un llenado con líquido y genera hidrógeno gaseoso, el cual es liberado en la atmósfera; |

|

2.35. |

«sistema de cierre de puertas de activación automática», un sistema que echa automáticamente el seguro de las puertas a una velocidad predeterminada o en cualquier otra condición definida por el fabricante; |

|

2.36. |

«cerrada», cualquier condición de acoplamiento del sistema de cierre de la puerta en la que el pestillo está en posición de cierre total, en posición de cierre secundaria o entre una posición y otra; |

|

2.37. |

«pestillo», el dispositivo que se emplea para mantener la puerta en posición cerrada con respecto a la carrocería del vehículo, con elementos para su liberación (o manejo) intencionada; |

|

2.38. |

«posición de cierre total», la condición de acoplamiento del pestillo que retiene la puerta en una posición completamente cerrada; |

|

2.39. |

«posición de cierre secundaria», la condición de acoplamiento del pestillo que retiene la puerta en una posición parcialmente cerrada; |

|

2.40. |

«sistema de desplazamiento», dispositivo que permite desplazar y/o girar el asiento o una de sus partes, sin posición intermedia fija, para facilitar el acceso de los ocupantes al espacio situado detrás de dicho asiento; |

|

2.41. |

«electrolito acuoso», un electrolito basado en agua como disolvente para los compuestos (por ejemplo, ácidos, bases), que proporciona iones conductores tras su disociación; |

|

2.42. |

«fuga de electrolito», el escape de electrolito del SAEER en forma de líquido; |

|

2.43. |

«electrolito no acuoso», un electrolito no basado en agua como disolvente; |

|

2.44. |

«condiciones normales de funcionamiento», los modos y condiciones de funcionamiento que pueden encontrarse razonablemente durante el funcionamiento típico del vehículo, incluida la conducción a velocidades legalmente autorizadas, el estacionamiento o la parada en el tráfico, así como la carga mediante cargadores que sean compatibles con los puertos de carga específicos instalados en el vehículo; no se incluyen las condiciones en las que el vehículo está dañado, ya sea por un accidente, desechos de la carretera o vandalismo, quemado o sumergido en agua, o en un estado en el que necesita o recibe servicio o mantenimiento; |

|

2.45. |

«condición específica de tensión», la condición de que la tensión máxima de un circuito eléctrico conectado galvánicamente entre una parte activa de DC y cualquier otra parte activa (DC o CA) sea ≤ 30 V CA (rms) y ≤ 60 V DC;

Nota: Cuando una parte activa de DC de tal circuito eléctrico está conectada al chasis eléctrico y se aplica la condición específica de tensión, la tensión máxima entre cualquier parte activa y el chasis eléctrico es ≤ 30 V CA (rms) y ≤ 60 V DC. |

|

2.46. |

«estado de carga», la carga eléctrica disponible de un SAEER, expresada en porcentaje de su capacidad asignada; |

|

2.47. |

«incendio», la emisión de llamas desde el vehículo; las chispas y los arcos eléctricos no se considerarán llamas; |

|

2.48. |

«explosión», la liberación repentina de energía suficiente para producir ondas de presión o proyectiles que puedan causar daños estructurales o físicos alrededor del vehículo. |

3. SOLICITUD DE HOMOLOGACIÓN

|

3.1. |

La solicitud de homologación de un tipo de vehículo en lo relativo a la protección de los ocupantes en caso de colisión lateral deberá ser presentada por el fabricante del vehículo o por su representante debidamente acreditado. |

|

3.2. |

La solicitud deberá ir acompañada de los documentos, por triplicado, y la información detallada que se indican a continuación: |

|

3.2.1. |

una descripción pormenorizada del tipo de vehículo en cuanto a su estructura, dimensiones, líneas y materiales constituyentes; |

|

3.2.2. |

fotografías, o diagramas y dibujos, que muestren el tipo de vehículo en elevación frontal, lateral y posterior, así como detalles del diseño de la parte lateral de la estructura; |

|

3.2.3. |

datos concretos sobre la tara del vehículo tal como se define en el punto 2.11 del presente Reglamento; |

|

3.2.4. |

las líneas y dimensiones interiores del habitáculo; |

|

3.2.5. |

una descripción de los accesorios interiores laterales pertinentes y de los sistemas de protección instalados en el vehículo; |

|

3.2.6. |

una descripción general del tipo de fuente de energía eléctrica, de su ubicación y del tren motor eléctrico (por ejemplo, híbrido o eléctrico). |

|

3.3. |

El solicitante de la homologación tendrá derecho a presentar cualesquiera datos y resultados de los ensayos realizados que permitan establecer que los requisitos pueden cumplirse con un grado suficiente de exactitud en los prototipos de vehículos. |

|

3.4. |

Deberá presentarse al servicio técnico encargado de realizar los ensayos de homologación un vehículo que sea representativo del tipo cuya homologación se solicita. |

|

3.4.1. |

Podrá aceptarse para los ensayos un vehículo que no incluya todos los componentes propios del tipo, a condición de que pueda demostrarse que la ausencia de los componentes omitidos no tiene ninguna incidencia negativa en el rendimiento prescrito por los requisitos del presente Reglamento. |

|

3.4.2. |

El solicitante de la homologación será el responsable de demostrar que la aplicación del punto 3.4.1 es compatible con el cumplimiento de los requisitos del presente Reglamento. |

4. HOMOLOGACIÓN

|

4.1. |

Si el tipo de vehículo presentado a homologación con arreglo al presente Reglamento cumple los requisitos del apartado 5, deberá concederse su homologación. |

|

4.2. |

Se asignará un número de homologación a cada tipo homologado de conformidad con la ficha 3 del Acuerdo (E/ECE/TRANS/505/Rev.3). |

|

4.3. |

La concesión o denegación de la homologación de un tipo de vehículo con arreglo al presente Reglamento será comunicada por las Partes del Acuerdo que apliquen el presente Reglamento mediante un formulario que se ajuste al modelo del anexo 1 del presente Reglamento. |

|

4.4. |

La concesión, la extensión o la denegación de la homologación de un tipo de vehículo con arreglo al presente Reglamento será comunicada por las Partes del Acuerdo que lo apliquen por medio de un formulario conforme con el modelo del anexo 1 y por medio de fotografías o diagramas y dibujos facilitados por el solicitante de la homologación, en un formato no superior a A4 (210 × 297 mm) o plegados en dicho formato, y a una escala adecuada. |

|

4.5. |

En todo vehículo que se ajuste a un tipo de vehículo homologado con arreglo al presente Reglamento se colocará, de manera visible y en un lugar fácilmente accesible especificado en el formulario de homologación, una marca de homologación internacional consistente en: |

|

4.5.1. |

un círculo en torno a la letra «E» seguida del número distintivo del país que ha concedido la homologación (2); |

|

4.5.2. |

el número del presente Reglamento, seguido de la letra «R», un guion y el número de homologación, a la derecha del círculo prescrito en el punto 4.5.1. |

|

4.6. |

Si el vehículo es conforme con un tipo de vehículo homologado de acuerdo con uno o varios reglamentos anejos al Acuerdo en el país que ha concedido la homologación con arreglo al presente Reglamento, no será necesario repetir el símbolo prescrito en el apartado 4.5.1; en ese caso, el número del Reglamento y los números de homologación, así como los símbolos adicionales de todos los Reglamentos con arreglo a los cuales se haya concedido la homologación en el país que la haya concedido de conformidad con el presente Reglamento, se colocarán en columnas verticales a la derecha del símbolo prescrito en el punto 4.5.1. |

|

4.7. |

La marca de homologación deberá ser claramente legible e indeleble. |

|

4.8. |

En el anexo 2 del presente Reglamento figuran algunos ejemplos de disposición de las marcas de homologación. |

5. ESPECIFICACIONES Y ENSAYOS

|

5.1. |

El vehículo será sometido a ensayo con arreglo al anexo 4 del presente Reglamento. |

|

5.1.1. |

El ensayo se llevará a cabo en el lado del conductor, salvo que, de haber estructuras laterales asimétricas, estas presenten diferencias tales que puedan afectar al rendimiento en caso de colisión lateral. De ser así, podrá utilizarse cualquiera de las alternativas de los puntos 5.1.1.1 o 5.1.1.2, por acuerdo entre el fabricante y la autoridad de homologación de tipo. |

|

5.1.1.1. |

El fabricante facilitará a la autoridad encargada de la homologación información sobre la compatibilidad de las prestaciones en comparación con las del lado del conductor cuando el ensayo se efectúa en ese lado. |

|

5.1.1.2. |

Si la configuración del vehículo le plantea dudas, la autoridad de homologación de tipo decidirá que el ensayo se realice en el lado opuesto al del conductor, que se considerará el más desfavorable. |

|

5.1.2. |

El servicio técnico, previa consulta al fabricante, podrá exigir que el ensayo se realice con el asiento en una posición distinta de la indicada en el punto 5.5.1 del anexo 4. Esta posición se precisará en el acta del ensayo (3). |

|

5.1.3. |

El resultado de este ensayo se considerará satisfactorio si se cumplen los requisitos especificados en los puntos 5.2 y 5.3. |

|

5.2. |

Criterios de comportamiento

Los vehículos equipados con tren motor eléctrico deberán cumplir además los requisitos del punto 5.3.7. A tal efecto podrá realizarse un ensayo de colisión aparte, a petición del fabricante y tras la validación por el servicio técnico, a condición de que los componentes eléctricos no influyan en el rendimiento de protección de los ocupantes del tipo de vehículo, según se define en los puntos 5.2.1 a 5.3.5. Si se cumple esta condición, los requisitos del punto 5.3.7 se comprobarán conforme a los métodos expuestos en el anexo 4, excluidos los puntos 6 y 7 y los apéndices 1 y 2. No obstante, el maniquí de colisión lateral deberá instalarse en el asiento delantero del lado impactado. |

|

5.2.1. |

Los criterios de comportamiento que se determinan para el ensayo de colisión de conformidad con el apéndice 1 del anexo 4 deberán ajustarse a las siguientes condiciones: |

|

5.2.1.1. |

El criterio de comportamiento de la cabeza (CCC) deberá ser inferior o igual a 1 000; cuando no haya contacto con la cabeza, el CCC no se medirá ni calculará, sino que se registrará como «sin contacto con la cabeza». |

|

5.2.1.2. |

Los criterios de comportamiento del tórax serán:

Durante un período transitorio de dos años desde la fecha señalada en el punto 10.2, el valor V * C no será un valor determinante de la superación del ensayo de homologación, pero deberá ser consignado en el acta de ensayo y registrado por las autoridades de homologación. Una vez transcurrido el período transitorio, el valor CV de 1,0 m/s deberá aplicarse como criterio determinante de superación del ensayo, a menos que las Partes Contratantes que apliquen el presente Reglamento decidan otra cosa. |

|

5.2.1.3. |

El criterio de comportamiento de la pelvis será:

fuerza máxima sobre la sínfisis púbica inferior o igual a 6 kN. |

|

5.2.1.4. |

El criterio de comportamiento del abdomen será:

fuerza máxima sobre el abdomen inferior o igual a 2,5 kN de fuerza interna (equivalente a una fuerza externa de 4,5 kN). |

|

5.3. |

Requisitos particulares |

|

5.3.1. |

Durante el ensayo no deberá abrirse ninguna puerta.

Este requisito se considera cumplido:

|

|

5.3.1.1. |

En el caso de sistemas de cierre de puertas de activación automática que estén instalados de manera opcional o que puedan ser desactivados por el conductor, este requisito deberá verificarse por medio de uno de los dos procedimientos de ensayo siguientes, a elección del fabricante: |

|

5.3.1.1.1. |

Si los ensayos se realizan de conformidad con el anexo 4, punto 5.2.2.1, el fabricante deberá asimismo demostrar a satisfacción del servicio técnico (por ejemplo, con datos internos propios) que, en ausencia del sistema o con él desactivado, no se abrirá ninguna puerta en caso de colisión. |

|

5.3.1.1.2. |

Si los ensayos se realizan de conformidad con el anexo 4, punto 5.2.2.2, el fabricante deberá asimismo demostrar que se cumplen los requisitos de carga inercial del punto 6.1.4 de la serie 03 de enmiendas del Reglamento n.o 11 en relación con las puertas laterales cerradas sin seguro del lado no impactado. |

|

5.3.2. |

Tras la colisión, deberá quitarse el seguro de las puertas laterales del lado no impactado. |

|

5.3.2.1. |

En el caso de vehículos equipados con un sistema de cierre de puertas de activación automática, deberá echarse el seguro de las puertas antes del momento de la colisión y quitarse tras esta, al menos en el lado no impactado. |

|

5.3.2.2. |

En el caso de sistemas de cierre de puertas de activación automática que estén instalados de manera opcional o que puedan ser desactivados por el conductor, este requisito deberá verificarse por medio de uno de los dos procedimientos de ensayo siguientes, a elección del fabricante: |

|

5.3.2.2.1. |

Si los ensayos se realizan de conformidad con el anexo 4, punto 5.2.2.1, el fabricante deberá asimismo demostrar a satisfacción del servicio técnico (por ejemplo, con datos internos propios) que, en ausencia del sistema o con él desactivado, las puertas laterales del lado no impactado tienen, tras la colisión, el seguro quitado. |

|

5.3.2.2.2. |

Si los ensayos se realizan de conformidad con el anexo 4, punto 5.2.2.2, el fabricante deberá asimismo demostrar que, al aplicar la carga inercial del punto 6.1.4 de la serie 03 de enmiendas del Reglamento n.o 11, las puertas laterales cerradas sin seguro del lado no impactado siguen teniendo el seguro quitado. |

|

5.3.3. |

Después de la colisión deberá ser posible, sin utilizar herramientas: |

|

5.3.3.1. |

Abrir al menos una puerta por cada fila de asientos. Si no hay tal puerta, deberá ser posible permitir la evacuación de todos los ocupantes activando el sistema de desplazamiento de asientos, en caso necesario. En caso de que no se disponga de un sistema de desplazamiento para la evacuación de un ocupante de asiento trasero, deberá mostrarse que un maniquí del percentil 50 puede ser evacuado sin utilizar ningún dispositivo para soportar su peso ni otras herramientas.

En los vehículos de la categoría N1, esta evacuación puede realizarse a través de una ventana de emergencia si esta puede abrirse fácilmente, pero, si se necesitan herramientas (por ejemplo, para romper la ventana) estas deben ser proporcionadas por el fabricante y estar situadas de manera visible junto a la ventana de emergencia. Esto debe evaluarse para todas las configuraciones o la configuración más desfavorable para el número de puertas a cada lado del vehículo y para vehículos con volante a la izquierda y vehículos con volante a la derecha, en su caso. |

|

5.3.3.2. |

Liberar el maniquí del sistema de protección. |

|

5.3.3.3. |

Extraer el maniquí del vehículo. |

|

5.3.4. |

Ningún componente ni dispositivo interior deberá desprenderse de tal forma que aumente manifiestamente el riesgo de lesión por salientes cortantes o aristas dentadas. |

|

5.3.5. |

Se admiten las roturas como consecuencia de la deformación permanente, siempre que no aumenten el riesgo de lesión. |

|

5.3.6. |

Si se produjera una fuga continua de líquido del circuito de alimentación de combustible después de la colisión, el caudal de fuga no deberá superar los 30 g/min; si el líquido del circuito de alimentación de combustible se mezcla con líquidos de otros circuitos y no pueden separarse ni distinguirse fácilmente unos de otros, se tendrán en cuenta todos ellos al evaluar la fuga continua. |

|

5.3.7. |

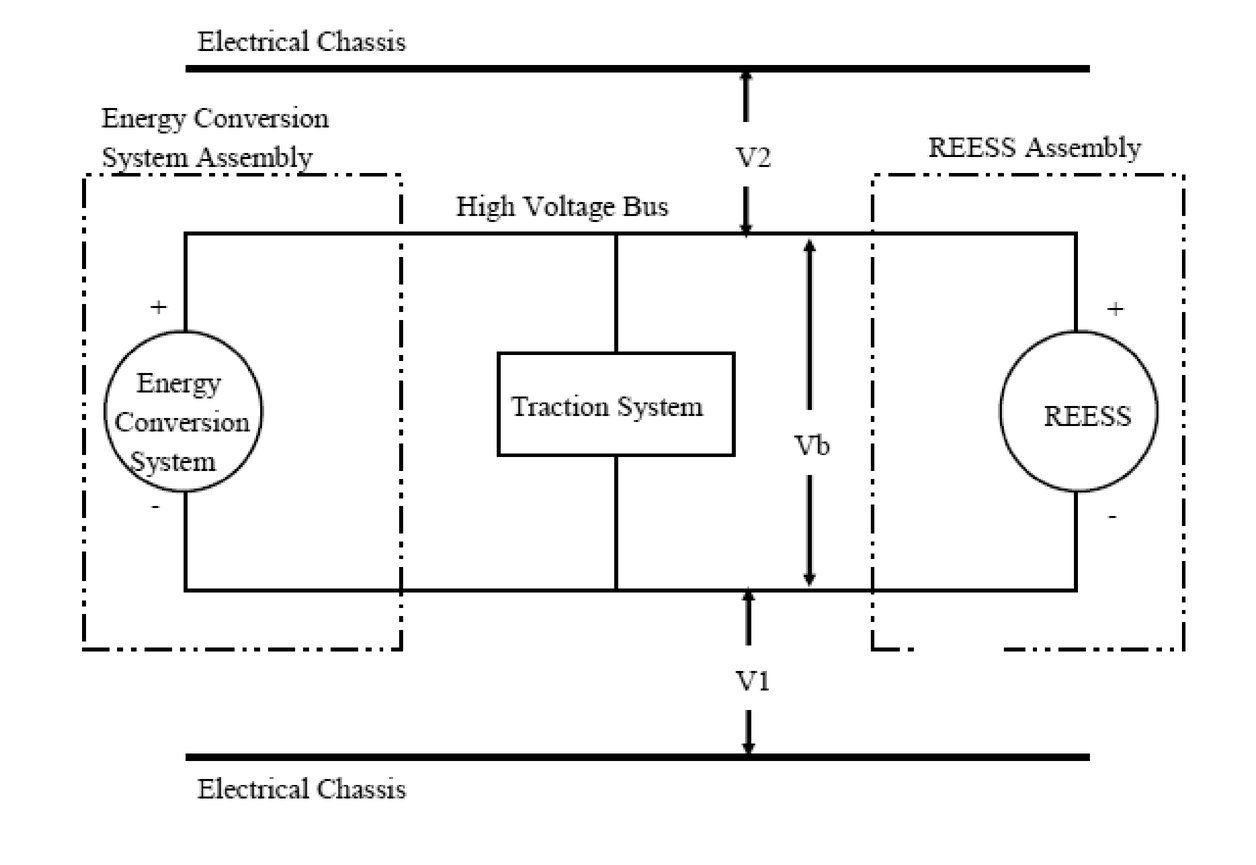

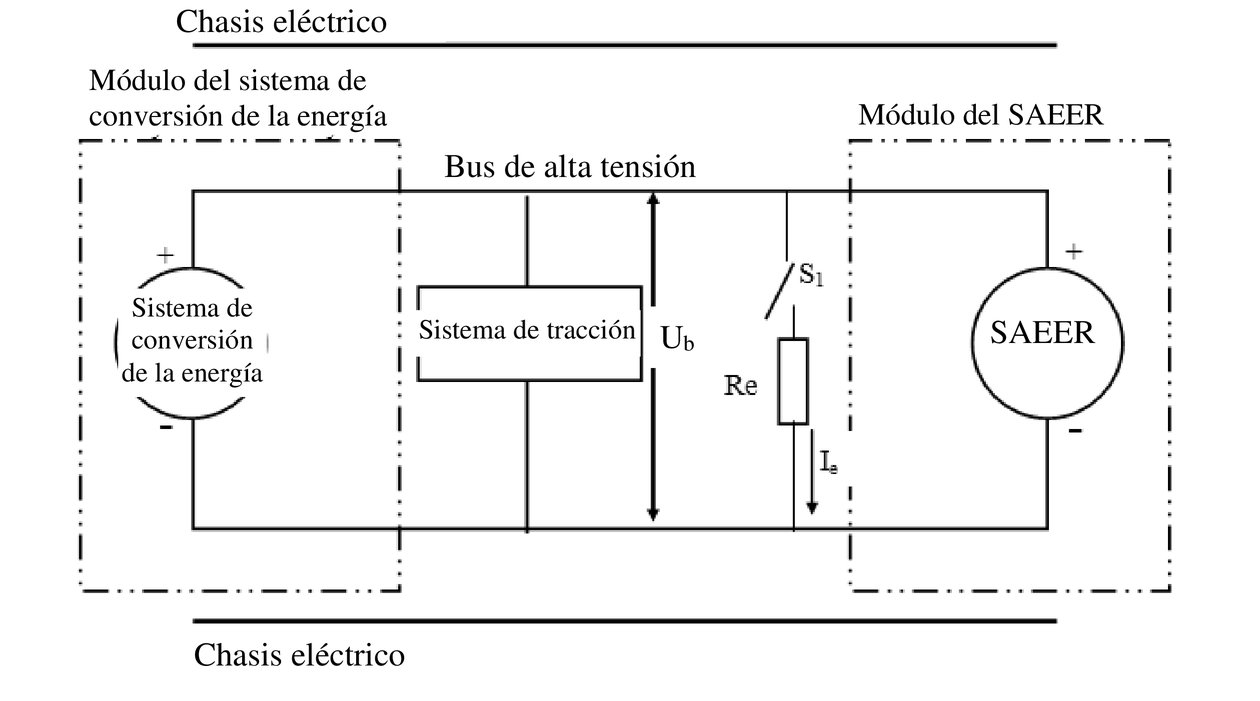

Tras el ensayo realizado siguiendo el procedimiento definido en el anexo 4, el tren motor eléctrico de funcionamiento con alta tensión y los sistemas de alta tensión, conectados galvánicamente con el bus de alta tensión del tren motor eléctrico, deberán cumplir los requisitos que se exponen a continuación. |

|

5.3.7.1. |

Protección contra choques eléctricos

Tras la colisión, los buses de alta tensión deberán cumplir al menos uno de los cuatro criterios especificados en los puntos 5.3.7.1.1 a 5.3.7.1.4.2. Si el vehículo dispone de una función de desconexión automática o de uno o más dispositivos que dividen conductivamente el circuito del tren motor eléctrico en condiciones de conducción, el circuito desconectado, o cada uno de los circuitos divididos, por separado, deberán cumplir, una vez que se haya activado la función de desconexión, por lo menos uno de los criterios que se exponen a continuación. No obstante, el criterio del punto 5.3.7.1.4 no se aplicará si más de un potencial de una parte del bus de alta tensión no está protegido en las condiciones del grado de protección IPXXB. En caso de que el ensayo de colisión se realice con una o varias partes del sistema de alta tensión sin energizar, con excepción de cualquier sistema de acoplamiento para la carga del SAEER, que no está energizado en condiciones de conducción, la protección contra choques eléctricos se demostrará mediante el punto 5.3.7.1.3 o el punto 5.3.7.1.4 para las partes pertinentes. |

|

5.3.7.1.1. |

Ausencia de alta tensión

Las tensiones Ub, U1 y U2 de los buses de alta tensión deberán ser iguales o inferiores a 30 VAC o 60 VDC en los 60 s siguientes al impacto, medidas de conformidad con el punto 2 del anexo 9. |

|

5.3.7.1.2. |

Energía eléctrica baja

La energía total (TE) en los buses de alta tensión deberá ser inferior a 0,2 J cuando se mida conforme al procedimiento de ensayo especificado en el punto 3 del anexo 9 con la fórmula a). Alternativamente, la energía total podrá calcularse por medio de la tensión medida Ub del bus de alta tensión y de la capacidad de los condensadores X (Cx) indicada por el fabricante, conforme a la fórmula b) del punto 3 del anexo 9. La energía almacenada en los condensadores Y (TEy1 y TEy2) también deberá ser inferior a 0,2 J. Se calculará midiendo las tensiones U1 y U2 de los buses de alta tensión y el chasis eléctrico y la capacidad de los condensadores Y indicada por el fabricante, conforme a la fórmula c) del punto 3 del anexo 9. |

|

5.3.7.1.3. |

Protección física

Deberá emplearse el grado de protección IPXXB para proteger contra el contacto directo con partes activas de alta tensión. La evaluación deberá llevarse a cabo de conformidad con el punto 4 del anexo 9. Además, para la protección contra choques eléctricos que puedan derivarse del contacto indirecto, la resistencia entre todas las partes conductoras expuestas de las barreras o envolventes de protección eléctrica y el chasis eléctrico será inferior a 0,1 Ω, y la resistencia entre dos partes conductoras expuestas simultáneamente accesibles de las barreras o envolventes de protección eléctrica que estén a menos de 2,5 m una de la otra deberá ser inferior a 0,2 Ω cuando exista un flujo de corriente de al menos 0,2 A. Esta resistencia podrá calcularse utilizando las resistencias medidas por separado de las partes pertinentes del camino eléctrico. Estos requisitos se considerarán cumplidos si la conexión galvánica se ha efectuado mediante soldadura. En caso de duda o de que la conexión se establezca por medios distintos de la soldadura, las mediciones se realizarán mediante uno de los procedimientos de ensayo descritos en el punto 4 del anexo 9. |

|

5.3.7.1.4. |

Resistencia de aislamiento

Deberán cumplirse los criterios expuestos en los puntos 5.3.7.1.4.1 y 5.3.7.1.4.2. La medición deberá llevarse a cabo conforme al punto 5 del anexo 9. |

|

5.3.7.1.4.1. |

Tren motor eléctrico con buses de CC o CA separados

Si los buses de alta tensión de CA y CC están aislados galvánicamente entre sí, la resistencia de aislamiento entre el bus de alta tensión y el chasis eléctrico (Ri, según se define en el punto 5 del anexo 9) deberá tener un valor mínimo de 100 Ω/V de la tensión de trabajo, en el caso de los buses de CC, y de 500 Ω/V de la tensión de trabajo, en el caso de los buses de CA. |

|

5.3.7.1.4.2. |

Tren motor eléctrico con buses de CC y CA combinados

Si los buses de alta tensión de AC y de DC están conectados conductivamente, deberán cumplir uno de los requisitos siguientes:

|

|

5.3.7.2. |

Fugas de electrolito |

|

5.3.7.2.1. |

Caso de SAEER de electrolito acuoso.

Durante un período comprendido entre el impacto y 60 minutos después del impacto, no se producirá ninguna fuga de electrolito del SAEER en el habitáculo y no se producirá una fuga de más del 7 % en volumen, con una fuga máxima de 5,0 l, hacia el exterior del habitáculo. La cantidad de la fuga de electrolito puede medirse con las técnicas habituales de determinación de volúmenes de líquido después de su recogida. En el caso de los recipientes que contengan disolvente de Stoddard, líquido de refrigeración coloreado y electrolitos, los líquidos deberán poder separarse por gravedad específica, y a continuación medirse. |

|

5.3.7.2.2. |

Caso de SAEER de electrolito no acuoso.

Durante un período comprendido entre el impacto y 60 minutos después del impacto, no se producirá ninguna fuga de electrolito líquido del SAEER en el habitáculo o el maletero, ni fugas de electrolito líquido al exterior del vehículo. Este requisito se verificará mediante inspección visual sin desmontar ninguna parte del vehículo. |

|

5.3.7.3. |

Retención del SAEER

El SAEER permanecerá sujeto al vehículo mediante al menos un anclaje, soporte o cualquier estructura que transfiera cargas del SAEER a la estructura del vehículo, y el SAEER situado fuera del habitáculo no deberá entrar en el habitáculo. |

|

5.3.7.4. |

Peligros de incendio del SAEER

Durante un período comprendido entre el impacto y 60 minutos después del impacto, no habrá indicios de incendio o explosión a partir del SAEER. |

|

5.3.8. |

El sistema de combustible y el sistema de alta tensión se evaluarán para todas las configuraciones o la configuración para vehículos con volante a la izquierda y vehículos con volante a la derecha, en su caso. |

6. MODIFICACIÓN DEL TIPO DE VEHÍCULO

|

6.1. |

Deberá notificarse toda modificación del tipo de vehículo con arreglo al presente Reglamento de las Naciones Unidas a la autoridad de homologación de tipo que homologó el tipo de vehículo. En tal caso, la autoridad de homologación de tipo podrá:

|

|

6.1.1. |

Revisión

Cuando los datos registrados en la ficha de características hayan cambiado y la autoridad de homologación de tipo considere que las modificaciones realizadas no deberían tener consecuencias negativas apreciables y que, en cualquier caso, el vehículo sigue cumpliendo los requisitos, las modificaciones se considerarán una «revisión». En tal caso, la autoridad de homologación de tipo expedirá las páginas revisadas de la ficha de características según proceda, señalando claramente en cada página revisada el tipo de modificación que se haya realizado y la fecha en la que haya tenido lugar la nueva expedición. Se considerará cumplido este requisito mediante una copia consolidada y actualizada de la ficha de características que vaya acompañada de una descripción detallada de la modificación. |

|

6.1.2. |

Extensión

La modificación se considerará «extensión» si, además del cambio de los datos registrados en la ficha de características:

|

|

6.2. |

La confirmación o denegación de la homologación se comunicará a las Partes Contratantes del Acuerdo que apliquen el presente Reglamento de las Naciones Unidas mediante el procedimiento especificado en el punto 4.3, con indicación de la modificación. Por otra parte, se modificará en consecuencia el índice de la ficha de características y de las actas de ensayo, que se adjunta a la ficha de características del anexo 1, para mostrar la fecha de la revisión o extensión más reciente. |

7. CONFORMIDAD DE LA PRODUCCIÓN

El procedimiento de conformidad de la producción deberá cumplir los requisitos establecidos en la ficha 1 del Acuerdo (E/ECE/TRANS/505/Rev.3).

|

7.1. |

Los vehículos homologados con arreglo al presente Reglamento deberán fabricarse de manera que sean conformes con el tipo homologado, cumpliendo los requisitos pertinentes del presente Reglamento. |

|

7.2. |

Para comprobar que se cumplen los requisitos establecidos en el apartado 7.1, se realizarán controles adecuados de la producción. |

|

7.3. |

La autoridad de homologación de tipo que haya concedido la homologación de tipo podrá verificar en cualquier momento los métodos de control de la conformidad aplicados en cada planta de producción. La frecuencia normal de estas verificaciones será cada dos años. |

8. SANCIONES POR NO CONFORMIDAD DE LA PRODUCCIÓN

|

8.1. |

La homologación concedida a un tipo de vehículo con arreglo al presente Reglamento podrá retirarse si no se cumple el requisito establecido en el punto 7.1. |

|

8.2. |

Cuando una Parte Contratante del Acuerdo que aplique el presente Reglamento retire una homologación anteriormente concedida, deberá informar de ello inmediatamente a las demás Partes Contratantes que apliquen el presente Reglamento mediante un formulario de homologación que lleve al final, en letras grandes, la anotación firmada y fechada «HOMOLOGACIÓN RETIRADA». |

9. CESE DEFINITIVO DE LA PRODUCCIÓN

Si el titular de una homologación cesa por completo de fabricar un tipo de vehículo homologado con arreglo al presente Reglamento, deberá informar de ello a la autoridad de homologación de tipo que concedió la homologación. En el momento en que reciba la comunicación pertinente, esa autoridad de homologación de tipo informará de ello a las demás Partes Contratantes del Acuerdo que apliquen el presente Reglamento mediante un formulario de homologación que lleve al final, en letras grandes, la anotación firmada y fechada «CESE DE LA PRODUCCIÓN».

10. NOMBRE Y DIRECCIÓN DE LOS SERVICIOS TÉCNICOS ENCARGADOS DE REALIZAR LOS ENSAYOS DE HOMOLOGACIÓN Y DE LAS AUTORIDADES DE HOMOLOGACIÓN DE TIPO

Las Partes Contratantes del Acuerdo que apliquen el presente Reglamento deberán comunicar a la Secretaría de las Naciones Unidas el nombre y la dirección de los servicios técnicos encargados de realizar los ensayos de homologación y de la autoridad de homologación de tipo que conceda la homologación y a la cual deban remitirse los formularios expedidos en otros países que certifiquen la concesión, extensión, denegación o retirada de la homologación.

11. DISPOSICIONES TRANSITORIAS

|

11.1. |

A partir de la fecha oficial de entrada en vigor de la serie 05 de enmiendas, ninguna Parte contratante que aplique el presente Reglamento denegará la concesión o la aceptación de homologaciones de tipo con arreglo a él en su versión modificada por la serie 05 de enmiendas. |

|

11.2. |

A partir del 1 de septiembre de 2023, las Partes contratantes que apliquen el presente Reglamento no estarán obligadas a aceptar homologaciones de tipo de vehículos con un tren motor eléctrico de funcionamiento con alta tensión concedidas con arreglo a la serie anterior de enmiendas y expedidas por primera vez después del 1 de septiembre de 2023. |

|

11.3. |

Las Partes contratantes que apliquen el presente Reglamento deberán seguir aceptando las homologaciones de tipo de vehículos con un tren motor eléctrico de funcionamiento con alta tensión concedidas con arreglo a la serie 04 de enmiendas del presente Reglamento o las homologaciones de tipo concedidas con arreglo a la serie anterior de enmiendas del presente Reglamento, en el caso de los vehículos que no se vean afectados por los cambios introducidos por la serie 04 de enmiendas. |

|

11.4. |

Las Partes contratantes que apliquen el presente Reglamento no se negarán a conceder homologaciones de tipo, o extensiones de estas, con arreglo a cualquier serie anterior de enmiendas de dicho Reglamento. |

|

11.5. |

No obstante las disposiciones transitorias anteriores, las Partes contratantes que comiencen a aplicar el presente Reglamento después de la fecha de entrada en vigor de la serie de enmiendas más reciente no están obligadas a aceptar homologaciones de tipo concedidas con arreglo a ninguna serie anterior de enmiendas del presente Reglamento. |

(1) Con arreglo a la definición que figura en la Resolución consolidada sobre la construcción de vehículos (R.E.3), documento ECE/TRANS/WP.29/78/Rev.6, apartado 2, https://unece.org/transport/standards/transport/vehicle-regulations-wp29/resolutions

(2) Los números distintivos de las Partes Contratantes del Acuerdo de 1958 se reproducen en el anexo 3 de la Resolución consolidada sobre la construcción de vehículos (R.E.3), documento ECE/TRANS/WP.29/78/Rev. 6, anexo 3.

(3) Hasta el 30 de septiembre de 2000, a efectos de los requisitos de ensayo, el intervalo de ajustes longitudinales normales se limitará de modo que el punto H quede comprendido en la longitud de la apertura de la puerta.

ANEXO 1

Comunicación

(formato máximo: A4 [210 × 297/mm])

|

|

expedida por: |

ombre de la Administración … … … |

|

relativa a (2): |

la concesión de la homologación |

|

la extensión de la homologación |

|

|

la denegación de la homologación |

|

|

la retirada de la homologación |

|

|

el cese definitivo de la producción |

de un tipo de vehículo en lo concerniente a la protección de los ocupantes en caso de colisión lateral, con arreglo al Reglamento n.o 95.

|

n.o de homologación: … |

n.o de extensión: … |

1.

Denominación comercial o marca del vehículo de motor: …

2.

Tipo de vehículo: …

3.

Nombre y dirección del fabricante: …

4.

En su caso, nombre y dirección del representante del fabricante: …

5.

Vehículo presentado a homologación el: …

6.

Maniquí de colisión lateral utilizado, ES-1/ES-22…

7.

Ubicación de la fuente de energía eléctrica: …

8.

Servicio técnico encargado de realizar los ensayos de homologación: …

9.

Fecha del acta de ensayo: …

10.

Número del acta de ensayo: …

11.

Homologación concedida/extendida/denegada/retirada2: …

12.

Ubicación de la marca de homologación en el vehículo: …

13.

Lugar: …

14.

Fecha: …

15.

Firma: …

16.

Se adjunta a esta comunicación la lista de documentos depositados en la autoridad de homologación de tipo que ha concedido la homologación, los cuales pueden obtenerse previa solicitud.

(1) Número distintivo del país que ha concedido, extendido, denegado o retirado la homologación (véanse las disposiciones sobre homologación del Reglamento).

(2) Tachar lo que no proceda.

ANEXO 2

Disposición de las marcas de homologación

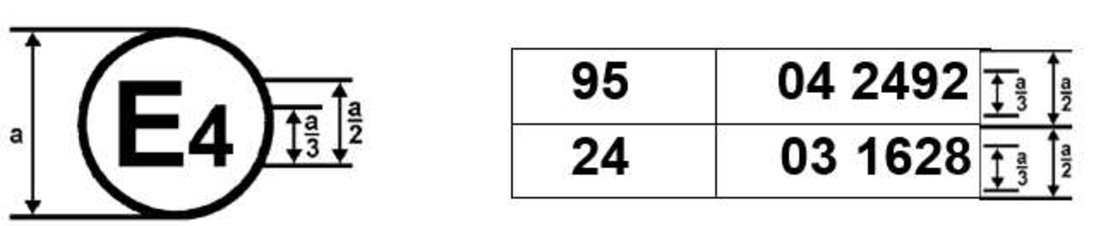

MODELO A

(Véase el punto 4.5 del presente Reglamento)

a = 8 mm mín.

Esta marca de homologación colocada en un vehículo indica que el tipo de vehículo en cuestión ha sido homologado en los Países Bajos (E4) por lo que respecta a la protección de los ocupantes en caso de colisión lateral, con arreglo al Reglamento n.o 95 de las Naciones Unidas y con el número de homologación 041424. El número de homologación indica que esta se concedió de acuerdo con los requisitos del Reglamento n.o 95 de las Naciones Unidas modificado por la serie 04 de enmiendas.

MODELO B

(Véase el punto 4.6 del presente Reglamento)

a = 8 mm mín.

Esta marca de homologación colocada en un vehículo indica que el tipo de vehículo en cuestión ha sido homologado en los Países Bajos (E4) con arreglo a los Reglamentos nos 95 y 24 de las Naciones Unidas (1). Los dos primeros dígitos de los números de homologación indican que, en las fechas en que se concedieron las homologaciones respectivas: el Reglamento n.o 95 y el Reglamento n.o 24 de las Naciones Unidas incorporaban la respectiva serie 03 de enmiendas.

(1) El segundo número se da únicamente a título de ejemplo.

ANEXO 3

Procedimiento de determinación del punto H y del ángulo real del torso de las plazas de asiento en los automóviles (1)

|

Apéndice 1 |

– |

Descripción del maniquí tridimensional del punto H (maniquí 3D-H) (1) |

|

Apéndice 2 |

– |

Sistema de referencia tridimensional (1) |

|

Apéndice 3 |

– |

Parámetros de referencia de las plazas de asiento (1) |

(1) Procedimiento descrito en el anexo 1 de la Resolución consolidada sobre la construcción de vehículos (R.E.3) (documento ECE/TRANS/WP.29/78/Rev.6).

ANEXO 4

Procedimiento de ensayo de colisión

1. Instalaciones

|

1.1. |

Terreno de ensayo

El área de ensayo deberá ser lo suficientemente amplia para dar cabida al sistema de propulsión de la barrera deformable móvil y para permitir el desplazamiento, tras la colisión, del vehículo impactado y la instalación del equipo de ensayo. La parte en que tengan lugar la colisión y el desplazamiento del vehículo deberá ser horizontal, plana y regular, y representativa de una calzada normal, seca y regular. |

2. Condiciones de ensayo

|

2.1. |

El vehículo sometido a ensayo deberá estar parado. |

|

2.2. |

La barrera deformable móvil deberá tener las características expuestas en el anexo 5 del presente Reglamento. Los requisitos de examen figuran en los apéndices del anexo 5. La barrera deformable móvil deberá estar equipada con un dispositivo adecuado que evite una segunda colisión con el vehículo impactado. |

|

2.3. |

La trayectoria del plano vertical mediano longitudinal de la barrera deformable móvil deberá ser perpendicular al plano vertical mediano longitudinal del vehículo impactado. |

|

2.4. |

El plano vertical mediano longitudinal de la barrera deformable móvil deberá coincidir, con una tolerancia de ± 25 mm, con un plano vertical transversal que atraviese el punto R del asiento delantero adyacente al lado impactado del vehículo sometido a ensayo. El plano mediano horizontal limitado por los planos verticales laterales externos de la parte delantera deberá encontrarse, en el momento de la colisión, entre dos planos determinados antes del ensayo y situados 25 mm por encima y por debajo del plano definido anteriormente. |

|

2.5. |

El instrumental deberá cumplir la norma ISO 6487:1987, salvo que se especifique otra cosa en el presente Reglamento. |

|

2.6. |

La temperatura estabilizada del maniquí de ensayo en el momento del ensayo de colisión lateral deberá ser de 22 ± 4 °C. |

3. Velocidad de ensayo

La velocidad de la barrera deformable móvil en el momento del impacto deberá ser de 50 ± 1 km/h. Dicha velocidad deberá estabilizarse al menos 0,5 m antes de la colisión. Exactitud de las mediciones: 1 %. Sin embargo, si el ensayo se efectúa a mayor velocidad de impacto y el vehículo cumple los requisitos, el ensayo se considerará satisfactorio.

4. Estado del vehículo

|

4.1. |

Especificación general

El vehículo de ensayo deberá ser representativo de la producción en serie, incluir todo el equipamiento normal y estar en orden normal de marcha. Se podrá omitir algún componente o sustituirlo por su masa equivalente cuando sea evidente que tal omisión o sustitución no afectan a los resultados del ensayo. Si el fabricante y el servicio técnico así lo acuerdan, estará permitido modificar el sistema de combustible de manera que pueda utilizarse una cantidad de combustible adecuada para hacer funcionar el motor o el sistema de conversión de la energía eléctrica. |

|

4.2. |

Especificación del equipamiento del vehículo

El vehículo de ensayo deberá estar provisto de todos los elementos o accesorios opcionales que puedan influir en los resultados del ensayo. |

|

4.3. |

Masa del vehículo |

|

4.3.1. |

El vehículo objeto de ensayo deberá tener la masa de referencia definida en el punto 2.10 del presente Reglamento. La masa del vehículo deberá ajustarse a la masa de referencia con una tolerancia de ± 1 %. |

|

4.3.2. |

El depósito de combustible deberá estar lleno de agua con una masa igual al 90 % de una carga total de combustible según las especificaciones del fabricante, con una tolerancia de ± 1 %.

Este requisito no se aplica a los depósitos de hidrógeno. |

|

4.3.3. |

Los demás circuitos (frenos, refrigeración, etc.) podrán estar vacíos; en tal caso, deberá compensarse la masa de los líquidos. |

|

4.3.4. |

Si la masa de los aparatos de medición a bordo del vehículo excede de los 25 kg permitidos, podrá compensarse con reducciones que influyan significativamente en los resultados del ensayo. |

|

4.3.5. |

La masa de los aparatos de medición no deberá modificar la carga de referencia de cada eje en más del 5 %, y ninguna variación deberá ser superior a 20 kg. |

5. Preparación del vehículo

|

5.1. |

Las ventanillas laterales deberán estar cerradas, al menos las del lado impactado. |

|

5.2. |

Las puertas deberán estar cerradas, pero sin el seguro echado. |

|

5.2.1. |

No obstante, en el caso de los vehículos equipados con un sistema de cierre de puertas de activación automática, todas las puertas laterales deberán tener el seguro echado antes del ensayo. |

|

5.2.2. |

En el caso de los vehículos equipados con un sistema de cierre de puertas de activación automática instalado como equipamiento opcional o que pueda ser desactivado por el conductor, deberá seguirse uno de los dos procedimientos siguientes, a elección del fabricante: |

|

5.2.2.1. |

Todas las puertas laterales deberán cerrarse manualmente con seguro antes de que comience el ensayo. |

|

5.2.2.2. |

Antes de la colisión deberá verificarse que las puertas laterales del lado impactado no tienen el seguro echado y que las del lado no impactado sí lo tienen; el sistema de cierre de puertas de activación automática podrá anularse para este ensayo. |

|

5.3. |

La transmisión deberá estar en punto muerto y el freno de estacionamiento quitado. |

|

5.4. |

De existir, los ajustes de comodidad de los asientos deberán estar en la posición especificada por el fabricante del vehículo. |

|

5.5. |

El asiento en el que se instale el maniquí y los elementos regulables del asiento deberán ajustarse como sigue: |

|

5.5.1. |

el dispositivo de regulación longitudinal se colocará con el dispositivo de bloqueo puesto en la posición más próxima a la posición intermedia entre la posición más adelantada y la más atrasada; si tal posición estuviera situada entre dos muescas, se elegirá de estas la más atrasada. |

|

5.5.2. |

El apoyacabezas deberá regularse de tal forma que su superficie superior esté a nivel con el centro de gravedad de la cabeza del maniquí; si esto no es posible, se colocará en su posición más elevada. |

|

5.5.3. |

Salvo que el fabricante especifique otra cosa, el respaldo deberá estar situado de modo que la línea de referencia del torso de la máquina tridimensional del punto H se encuentre en un ángulo de 25° ± 1° hacia atrás. |

|

5.5.4. |

Todos los demás ajustes del asiento deberán estará en el punto medio de su recorrido; no obstante, la regulación de la altura estará en la posición correspondiente al asiento fijo, si el tipo de vehículo está disponible con asientos regulables y asientos fijos. De no existir posiciones de bloqueo en los respectivos puntos medios del recorrido, se utilizarán las posiciones inmediatamente posterior, inferior o exterior del punto medio correspondiente. En cuanto a los ajustes rotativos (basculación), «hacia atrás» significa en la dirección de ajuste que desplace la cabeza del maniquí hacia atrás. Si el maniquí excede del volumen normal de un pasajero, por ejemplo por tener la cabeza en contacto con el revestimiento del techo, deberá dejarse un espacio intermedio de 1 cm modificando, por este orden: los ajustes secundarios, el ángulo del respaldo o el ajuste longitudinal. |

|

5.6. |

Salvo que el fabricante especifique otra cosa, los demás asientos delanteros estarán regulados, en lo posible, en la misma posición que el asiento en el que se instale el maniquí. |

|

5.7. |

Si el volante es regulable, todos los ajustes deberán estar en la posición media de su recorrido. |

|

5.8. |

Los neumáticos estarán hinchados con la presión que indique el fabricante del vehículo. |

|

5.9. |

El vehículo de ensayo deberá estar en posición horizontal en torno a su eje de balanceo y mantenerse con calzos en esa posición hasta que esté colocado el maniquí de colisión lateral y se hayan terminado todos los preparativos. |

|

5.10. |

El vehículo deberá encontrarse en su estado normal correspondiente a las condiciones especificadas en el punto 4.3. Los vehículos provistos de suspensión de altura al suelo regulable se ensayarán en las condiciones normales de uso a 50 km/h según defina el fabricante del vehículo. Para ello se reforzará la sujeción, si es necesario, por medio de más calzos, pero estos no deberán influir en el comportamiento del vehículo de ensayo durante la colisión. |

|

5.11. |

Ajuste del tren motor eléctrico |

|

5.11.1. |

Procedimientos de ajuste del estado de carga |

|

5.11.1.1. |

El ajuste del estado de carga se efectuará a una temperatura ambiente de 20 ± 10 °C. |

|

5.11.1.2. |

El estado de carga se ajustará de conformidad con uno de los siguientes procedimientos, según proceda. Cuando sean posibles diferentes procedimientos de carga, el SAEER deberá cargarse utilizando el procedimiento que produzca el estado de carga más alto:

|

|

5.11.1.3. |

Cuando se someta a ensayo el vehículo, el estado de carga no será inferior al 95 % de lo contemplado en los puntos 5.11.1.1 y 5.11.1.2 el caso de un SAEER diseñado para ser cargado desde el exterior, y no será inferior al 90 % de lo contemplado en los puntos 5.11.1.1 y 5.11.1.2 en el caso del REESS diseñado para ser cargado únicamente por una fuente de energía en el vehículo. El estado de carga será confirmado mediante un método facilitado por el fabricante. |

|

5.11.2. |

El tren motor eléctrico se energizará con o sin el funcionamiento de las fuentes de energía eléctrica originales (por ejemplo, el generador del motor, el SAEER o el sistema de conversión de la energía eléctrica); sin embargo: |

|

5.11.2.1. |

Si así lo acuerdan el servicio técnico y el fabricante, se permitirá realizar el ensayo con el tren motor eléctrico en su totalidad o en parte sin energizar, siempre que ello no influya negativamente en los resultados del ensayo. La protección contra choques eléctricos de las partes del tren motor eléctrico no energizadas se demostrará con una protección física o una resistencia de aislamiento, y con cualquier otra prueba pertinente. |

|

5.11.2.2. |

Si está instalado un desconector automático, el ensayo podrá efectuarse, a petición del fabricante, activándolo. En este caso deberá demostrarse que el desconector automático habría funcionado durante el ensayo de colisión. Esto incluye la señal de activación automática y la separación galvánica, teniendo en cuenta las condiciones observadas durante la colisión. |

6. El maniquí de colisión lateral y su instalación

|

6.1. |

El maniquí de colisión lateral deberá cumplir las especificaciones que figuran en el anexo 6 e instalarse en el asiento delantero del lado impactado con arreglo al procedimiento expuesto en el anexo 7. |

|

6.2. |

Deberá hacerse uso de los cinturones de seguridad o de los otros sistemas de retención especificados para el vehículo. Los cinturones deben ser de un tipo homologado, conforme con el Reglamento n.o 16 u otros requisitos equivalentes, e ir montados en anclajes conformes con el Reglamento n.o 14 u otros requisitos equivalentes. |

|

6.3. |

El cinturón de seguridad o el sistema de retención deberán regularse de modo que se ajusten al maniquí con arreglo a las instrucciones del fabricante; a falta de tales instrucciones, la altura se regulará en la posición media; de no existir tal posición, se utilizará la inmediatamente inferior. |

7. Mediciones que han de efectuarse en el maniquí de colisión lateral

|

7.1. |

Se registrarán las lecturas de los dispositivos de medición siguientes: |

|

7.1.1. |

Mediciones en la cabeza del maniquí

La aceleración triaxial resultante, referida al centro de gravedad de la cabeza. El instrumental del canal de la cabeza deberá cumplir la norma ISO 6487:1987, con:

|

|

7.1.2. |

Mediciones en el tórax del maniquí

Los tres canales de deformación de la caja torácica deberán cumplir la norma ISO 6487:1987, con:

|

|

7.1.3. |

Mediciones en la pelvis del maniquí

El canal de medida de la fuerza sobre la pelvis deberá cumplir la norma ISO 6487:1987, con:

|

|

7.1.4. |

Mediciones en el abdomen del maniquí

Los canales de medida de la fuerza sobre el abdomen deberán cumplir la norma ISO 6487:1987, con:

|

Anexo 4 - Apéndice 1

Determinación de los criterios de comportamiento

Los resultados que deben arrojar los ensayos figuran en el punto 5.2 del presente Reglamento.

1. Criterio de comportamiento de la cabeza (CCC)

Cuando hay contacto con la cabeza, este criterio de comportamiento se calcula con respecto al lapso total entre el contacto inicial y el último instante del contacto final.

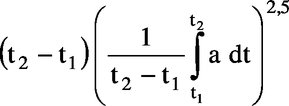

El CCC es el valor máximo de la siguiente fórmula:

en la que «a» es la aceleración resultante en el centro de gravedad de la cabeza, en metros por segundo, dividida entre 9,81, medida en función del tiempo y filtrada con una clase de frecuencias del canal de 1 000 Hz; «t1» y «t2» son dos momentos cualesquiera entre el contacto inicial y el último instante del contacto final.

2. Criterios de comportamiento del tórax

|

2.1. |

Deformación del pecho: la deformación máxima del pecho es el valor máximo de deformación en cualquier costilla según determinen los transductores de desplazamiento del tórax, filtrado con una clase de frecuencias del canal de 180 Hz. |

|

2.2. |

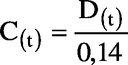

Criterio de viscosidad: el resultado máximo de viscosidad es el valor máximo del criterio de viscosidad en cualquier costilla, calculado a partir del producto instantáneo de la compresión relativa del tórax respecto del semitórax y la velocidad de compresión derivada por diferenciación de la compresión, filtrada con una clase de frecuencias del canal de 180 Hz. A los efectos de este cálculo, la anchura normalizada de la semicaja torácica es de 140 mm.

Donde «D» (en m) = deformación de las costillas. El algoritmo de cálculo que deberá utilizarse figura en el anexo 4, apéndice 2. |

3. Criterio de protección del abdomen

La fuerza máxima sobre el abdomen es el valor máximo de la suma de las tres fuerzas medidas mediante transductores montados 39 mm por debajo de la superficie del lado impactado, con una CFC de 600 Hz.

4. Criterio de comportamiento de la pelvis

La fuerza máxima sobre la sínfisis púbica es la fuerza máxima medida mediante una célula de carga en la sínfisis púbica de la pelvis, filtrada con una clase de frecuencias del canal de 600 Hz.

Anexo 4 - Apéndice 2

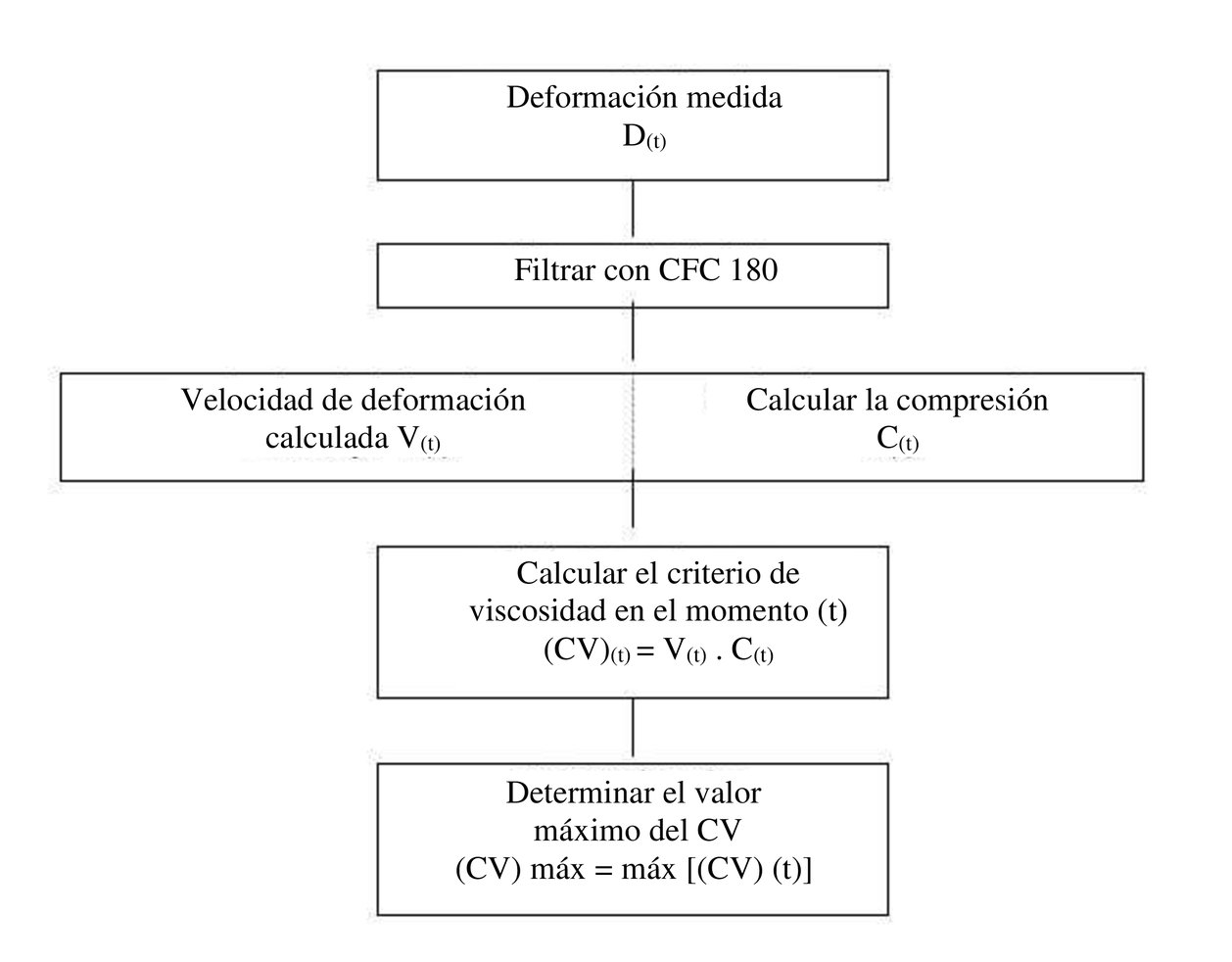

Procedimiento de cálculo del criterio de viscosidad para Eurosid 1

El criterio de viscosidad se calcula como el producto instantáneo de la compresión y el índice de deformación del tórax. Ambos se derivan de la medición de la deformación de las costillas. La respuesta de deformación de las costillas se filtra una vez con una clase de frecuencias del canal de 180. La compresión en el momento (t) se calcula como la deformación a partir de esta señal filtrada expresada como la proporción de la mitad de la anchura del pecho de Eurosid 1, medida en las costillas metálicas (0,14 m):

La velocidad de deformación de las costillas en el momento (t) se calcula a partir de la deformación filtrada como:

donde «D»(t)» es la deformación en el momento (t) en metros y  es el intervalo de tiempo en segundos transcurrido entre las mediciones de la deformación. El valor máximo de

es el intervalo de tiempo en segundos transcurrido entre las mediciones de la deformación. El valor máximo de  deberá ser de 1,25 × 10–4 segundos.

deberá ser de 1,25 × 10–4 segundos.

A continuación se presenta en forma de diagrama el procedimiento de cálculo descrito:

ANEXO 5

Características de la barrera deformable móvil

1. Características de la barrera deformable móvil

|

1.1. |

La barrera deformable móvil se compone de un impactador y de un carro. |

|

1.2. |

La masa total deberá ser de 950 ± 20 kg. |

|

1.3. |

El centro de gravedad deberá estar situado, con una tolerancia de 10 mm, en el plano vertical mediano longitudinal, 1 000 ± 30 mm por detrás del eje frontal y 500 ± 30 mm por encima del suelo. |

|

1.4. |

La distancia entre la cara frontal del impactador y el centro de gravedad de la barrera deberá ser de 2 000 ± 30 mm. |

|

1.5. |

La altura del impactador sobre el suelo deberá ser de 300 ± 5 mm, medida en posición estática desde el borde inferior de la placa frontal inferior, antes del impacto. |

|

1.6. |

Los anchos de vía delantero y trasero del carro deberán ser de 1 500 ± 10 mm. |

|

1.7. |

La batalla del carro deberá ser de 3 000 ± 10 mm. |

2. Características del impactador

El impactador consiste en seis bloques alveolares de aluminio, procesados de forma que ejerzan un nivel de fuerza que se incremente progresivamente conforme aumente la deformación (véase el punto 2.1). A los bloques alveolares de aluminio se fijan placas de aluminio frontales y posteriores.

2.1. Bloques alveolares

|

2.1.1. |

Características geométricas |

|

2.1.1.1. |

El impactador se compone de seis zonas unidas, cuyas formas y posiciones se presentan en las figuras 1 y 2. La superficie de las zonas en dichas figuras es de 500 ± 5 mm × 250 ± 3 mm. Los 500 mm deben encontrarse en la dirección de la anchura (W) y los 250 mm en la dirección de la longitud (L) de la estructura alveolar de aluminio (véase la figura 3). |

|

2.1.1.2. |

El impactador se divide en dos filas. La fila inferior deberá tener una altura de 250 ± 3 mm y una profundidad de 500 ± 2 mm tras el aplastamiento previo (véase el punto 2.1.2), y una profundidad 60 ± 2 mm mayor que la fila superior. |

|

2.1.1.3. |

Los bloques deben estar centrados en las seis zonas definidas en la figura 1 y cada uno de ellos (incluidas las celdillas incompletas) debe cubrir completamente el área definida para cada zona. |

|

2.1.2. |

Aplastamiento previo |

|

2.1.2.1. |

El aplastamiento previo se realizará en la superficie de la estructura alveolar a la que se hayan fijado las láminas frontales. |

|

2.1.2.2. |

Antes del ensayo, los bloques 1, 2 y 3 deben aplastarse 10 ± 2 mm por la superficie superior para lograr una profundidad de 500 ± 2 mm (figura 2). |

|

2.1.2.3. |

Antes del ensayo, los bloques 4, 5 y 6 deben aplastarse 10 ± 2 mm por la superficie superior para lograr una profundidad de 440 ± 2 mm. |

|

2.1.3. |

Características del material |

|

2.1.3.1. |

Las celdillas deberán medir 19 mm ± 10 % en cada bloque (véase la figura 4). |

|

2.1.3.2. |

Las celdillas de la fila superior deben fabricarse con aluminio 3003. |

|

2.1.3.3. |

Las celdillas de la fila inferior deben fabricarse con aluminio 5052. |

|

2.1.3.4. |

Los bloques alveolares de aluminio deben procesarse de forma que la curva de fuerza-deformación con el aplastamiento estático (según el procedimiento definido en el punto 2.1.4) se sitúe en los pasillos definidos para cada uno de los seis bloques en el apéndice 1 del presente anexo. Además, el material alveolar procesado para los bloques alveolares utilizados en la construcción de la barrera debe limpiarse al objeto de eliminar todo residuo que haya podido producirse durante el procesamiento del material alveolar bruto. |

|

2.1.3.5. |

La masa de los bloques de cada lote no deberá diferir en más del 5 % de la masa media de los bloques del lote en cuestión. |

|

2.1.4. |

Ensayos estáticos |

|

2.1.4.1. |

Deberá ensayarse una muestra tomada de cada lote de material alveolar procesado de conformidad con el procedimiento de ensayo estático descrito en el punto 5 del presente anexo. |

|

2.1.4.2. |

La curva de fuerza-compresión de cada bloque ensayado deberá situarse dentro de los pasillos de fuerza-deformación definidos en el apéndice 1. Se definen pasillos estáticos de fuerza-deformación para cada bloque de la barrera. |

|

2.1.5. |

Ensayo dinámico |

|

2.1.5.1. |

Características de deformación dinámica tras el impacto con arreglo al protocolo descrito en el punto 6 del presente anexo. |

|

2.1.5.2. |

Podrá autorizarse una desviación de los límites de los pasillos de fuerza-deformación que caracterizan la rigidez del impactador, definidos en el apéndice 2 del presente anexo, a condición de que: |

|

2.1.5.2.1. |

la desviación tenga lugar después de comenzar el impacto y antes de que la deformación del impactador alcance los 150 mm; |

|

2.1.5.2.2. |

la desviación no exceda del 50 % del límite instantáneo prescrito más próximo del pasillo; |

|

2.1.5.2.3. |

cada deformación correspondiente a cada desviación no exceda de 35 mm y la suma de dichas deformaciones no exceda de 70 mm (véase el apéndice 2 del presente anexo); |

|

2.1.5.2.4. |

la suma de la energía derivada de la desviación fuera del pasillo no exceda del 5 % de la energía bruta del bloque correspondiente. |

|

2.1.5.3. |

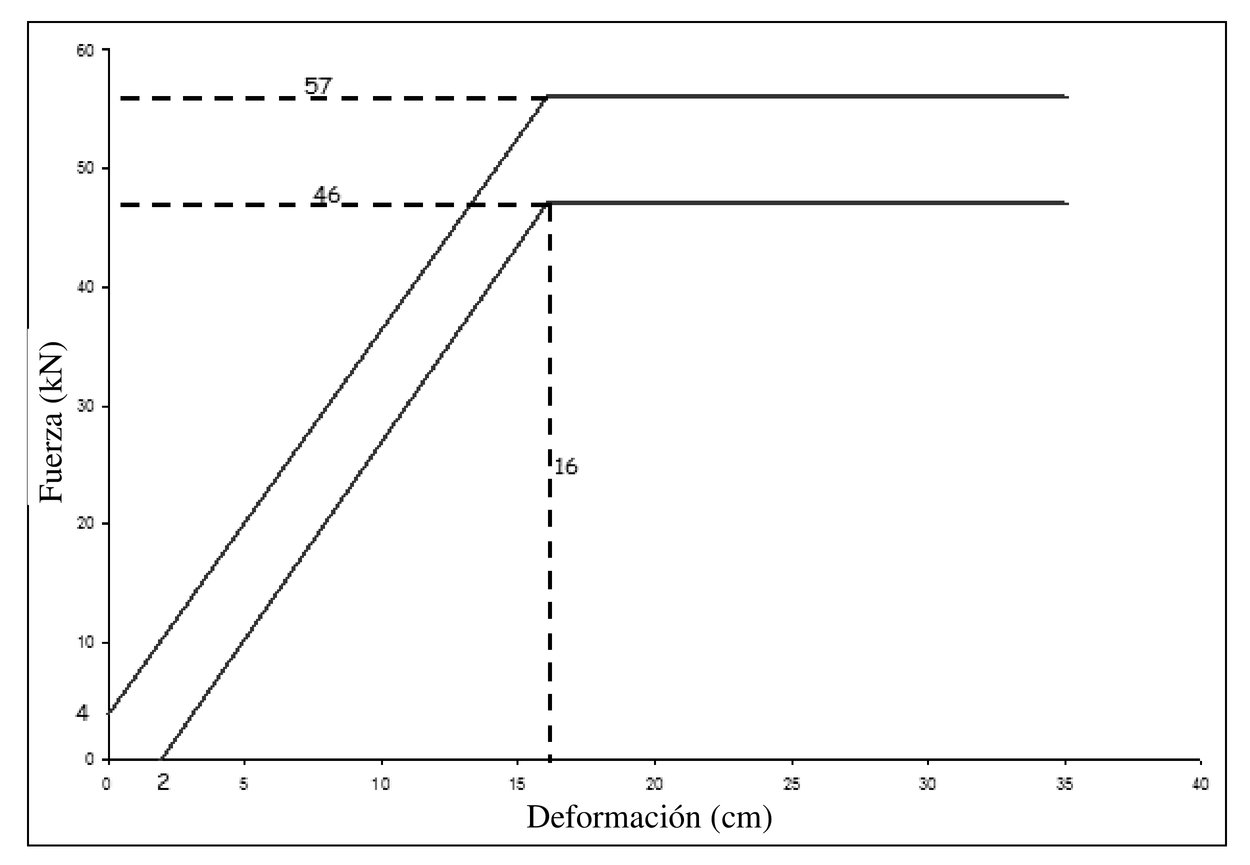

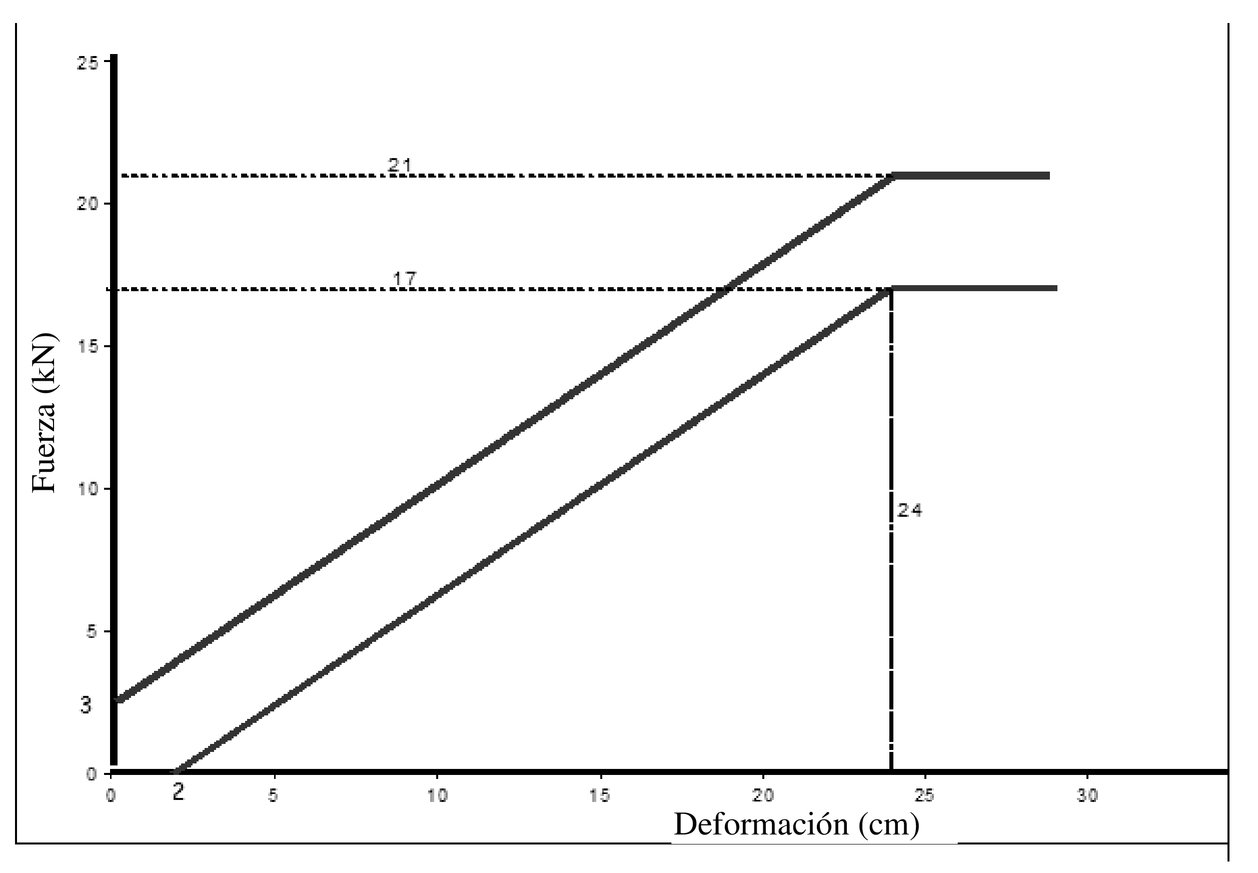

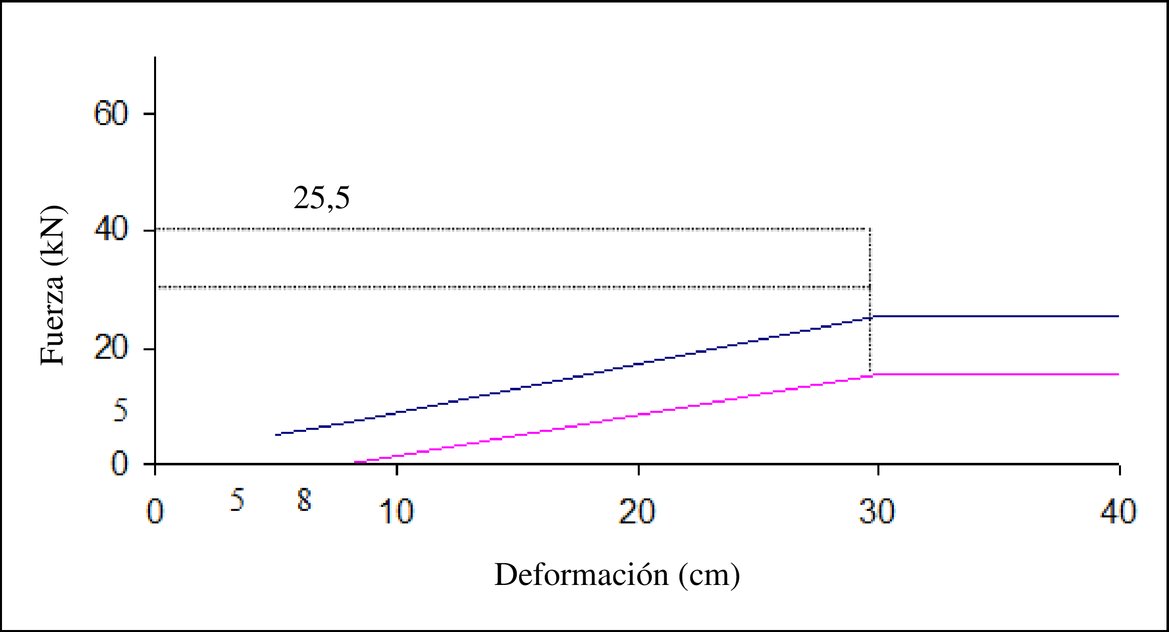

Los bloques 1 y 3 son idénticos. Su rigidez es tal que sus curvas de fuerza-deformación se inscriben entre los pasillos de la figura 2a. |

|

2.1.5.4. |

Los bloques 5 y 6 son idénticos. Su rigidez es tal que sus curvas de fuerza-deformación se inscriben entre los pasillos de la figura 2d. |

|

2.1.5.5 |

La rigidez del bloque 2 es tal que sus curvas de fuerza-deformación se inscriben entre los pasillos de la figura 2b. |

|

2.1.5.6. |

La rigidez del bloque 4 es tal que sus curvas de fuerza-deformación se inscriben entre los pasillos de la figura 2c. |

|

2.1.5.7. |

La curva de fuerza-deformación del impactador en su conjunto deberá inscribirse entre los pasillos de la figura 2e. |

|

2.1.5.8. |

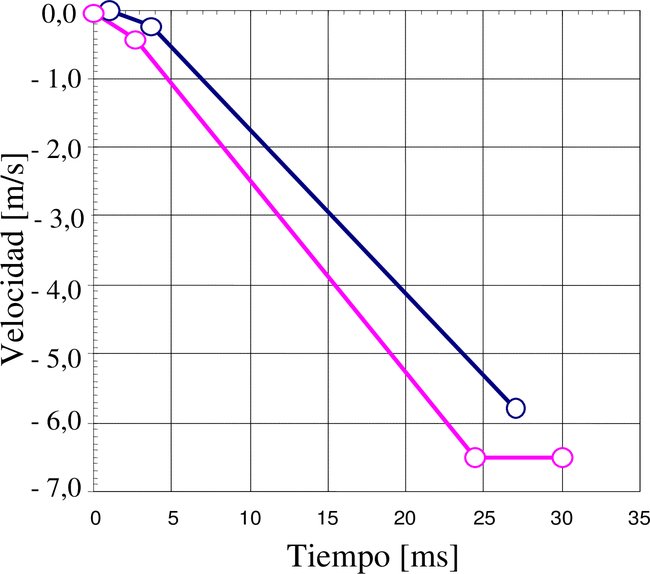

Las curvas de fuerza-deformación deberán verificarse mediante el ensayo que se detalla en el punto 6 del anexo 5, consistente en un impacto de la barrera contra una pared dinamométrica a 35 ± 0,5 km/h. |

|

2.1.5.9. |

La energía disipada (1) contra los bloques 1 y 3 durante el ensayo deberá ser de 9,5 ± 2 kJ en cada uno de estos bloques. |

|

2.1.5.10. |

La energía disipada contra los bloques 5 y 6 durante el ensayo deberá ser de 3,5 ± 1 kJ en cada uno de estos bloques. |

|

2.1.5.11. |

La energía disipada contra el bloque 4 deberá ser de 4 ± 1 kJ. |

|

2.1.5.12. |

La energía disipada contra el bloque 2 deberá ser de 15 ± 2 kJ. |

|

2.1.5.13. |

La energía total disipada durante el impacto deberá ser de 45 ± 3 kJ. |

|

2.1.5.14. |

La deformación máxima del impactador con respecto al punto del primer contacto, calculada por integración de los datos de los acelerómetros de conformidad con el punto 6.6.3 del presente anexo, deberá ser de 330 ± 20 mm. |

|

2.1.5.15. |

La deformación estática residual final del impactador, medida tras el ensayo dinámico al nivel B (figura 2), deberá ser de 310 ± 20 mm. |

2.2. Placas frontales

|

2.2.1. |

Características geométricas |

|

2.2.1.1. |

Las placas frontales tienen una anchura de 1 500 ± 1 mm y una altura de 250 ± 1 mm. Su grosor es de 0,5 ± 0,06 mm. |

|

2.2.1.2. |

Una vez montado, el impactador (según la figura 2) deberá tener unas dimensiones globales de: 1 500 ± 2,5 mm de anchura y 500 ± 2,5 mm de altura. |

|

2.2.1.3. |

El borde superior de la placa frontal inferior y el borde inferior de la placa frontal superior deben estar alineados, con una tolerancia de 4 mm. |

|

2.2.2. |

Características del material |

|

2.2.2.1. |

Las placas frontales se fabrican con aluminio de las series AlMg2 a AlMg3 con una elongación ≥ 12 % y una UTS ≥ 175 N/mm2. |

2.3. Placa posterior

|

2.3.1. |

Características geométricas |

|

2.3.1.1. |

Las características geométricas serán las indicadas en las figuras 5 y 6. |

|

2.3.2. |

Características del material |

|

2.3.2.1. |

La placa posterior consistirá en una lámina de aluminio de 3 mm. La placa posterior se fabricará con aluminio de las series AlMg2 a AlMg3 con una dureza de 50 a 65 HBS. Esta placa se perforará para su ventilación: en las figuras 5 y 7 se indican la ubicación, el diámetro y la separación de los orificios. |

2.4. Ubicación de los bloques alveolares

|

2.4.1. |

Los bloques alveolares deberán estar centrados en la zona perforada de la placa posterior (figura 5). |

2.5. Pegado

|

2.5.1. |

Deberá aplicarse de manera uniforme directamente sobre la superficie tanto de las placas frontales como de la placa posterior una cantidad máxima de 0,5 kg/m2, hasta formar una película de un espesor máximo de 0,5 mm. El adhesivo que ha de utilizarse debe ser un poliuretano de dos componentes (por ejemplo, la resina Ciba-Geigy XB5090/1 con el endurecedor XB5304) o equivalente. |

|

2.5.2. |

En el caso de la placa posterior, la adherencia mínima deberá ser de 0,6 Mpa (87 psi), ensayada de conformidad con el punto 2.5.3. |

|

2.5.3. |

Ensayos de adherencia: |

|

2.5.3.1. |

se llevarán a cabo ensayos de tracción perpendicular para medir la adherencia de los adhesivos de conformidad con la norma ASTM C297-61; |

|

2.5.3.2. |

la probeta debe medir 100 mm × 100 mm, con una profundidad de 15 mm, y pegarse a una muestra del material de la placa posterior ventilada. La estructura alveolar debe ser representativa de la empleada en el impactador, es decir, estar grabada químicamente de forma equivalente a la que está cerca de la placa posterior de la barrera, pero sin aplastamiento previo. |

2.6. Trazabilidad

|

2.6.1. |

Los impactadores deberán ir provistos de números de serie consecutivos estampados, grabados al agua fuerte o fijados de forma permanente de otro modo, a partir de los cuales puedan determinarse los lotes correspondientes a cada bloque y la fecha de fabricación. |

2.7. Fijación del impactador

|

2.7.1. |

La instalación en el carro debe realizarse conforme a la figura 8. Se utilizarán seis pernos M8 y nada deberá sobresalir de la barrera frente a las ruedas del carro. Deben utilizarse separadores adecuados entre el reborde inferior de la placa posterior y la parte frontal del carro para evitar el arqueamiento de la placa posterior cuando se aprieten los pernos de fijación. |

3. Sistema de ventilación

|

3.1. |

La unión entre el carro y el sistema de ventilación debe ser sólida, rígida y plana. El dispositivo de ventilación forma parte del carro y no del impactador tal como lo suministra el fabricante. Las características geométricas del dispositivo de ventilación deberán ajustarse a la figura 9. |

|

3.2. |

Procedimiento de montaje del dispositivo de ventilación |

|

3.2.1. |

Montar el dispositivo de ventilación en la placa frontal del carro. |

|

3.2.2. |

Asegurarse de que no puede insertarse en ningún punto entre el dispositivo de ventilación y la parte frontal del carro un calibrador de 0,5 mm de grosor. Si existe una separación de más de 0,5 mm, habrá que sustituir o ajustar el bastidor de ventilación para que no haya una separación superior a 0,5 mm. |

|

3.2.3. |

Desmontar el dispositivo de ventilación de la parte frontal del carro. |

|

3.2.4. |

Fijar una capa de corcho de 1,0 mm de espesor en la parte frontal del carro. |

|

3.2.5. |

Volver a montar el dispositivo de ventilación en la parte frontal del carro y apretar para evitar bolsas de aire. |

4. Conformidad de la producción

Los procedimientos de conformidad de la producción deberán ajustarse a los del apéndice 2 del Acuerdo (E/ECE/324-E/ECE/TRANS/505/Rev.2), con los siguientes requisitos:

|

4.1. |

El fabricante será responsable de los procedimientos de conformidad de la producción y, a tal objeto, deberá, en particular: |

|

4.1.1. |

Asegurarse de que existan procedimientos eficaces para que pueda inspeccionarse la calidad de los productos. |

|

4.1.2. |

Tener acceso a los equipos de ensayos necesarios para inspeccionar la conformidad de cada producto. |

|

4.1.3. |

Asegurarse de que se registren los resultados de los ensayos y de que los documentos permanezcan disponibles durante un período de diez años tras los ensayos. |

|

4.1.4. |

Demostrar que las muestras ensayadas constituyen una medida fiable del rendimiento del lote (más adelante se ofrecen ejemplos de métodos de muestreo en función de la producción de lotes). |

|

4.1.5. |

Analizar los resultados de los ensayos para verificar y garantizar la estabilidad de las características de la barrera —con la tolerancia necesaria de las variaciones propias de una producción industrial—, como son la temperatura, la calidad de las materias primas, el tiempo de inmersión en productos químicos, la concentración de los productos químicos, la neutralización, etc., y el control del material procesado para eliminar todo residuo producido durante su procesamiento. |

|

4.1.6. |

Asegurarse de que cualquier conjunto de muestras o probetas que ofrezca pruebas de no conformidad de lugar a un nuevo muestreo y un nuevo ensayo. Deben adoptarse todas las medidas necesarias para restablecer la conformidad de la producción correspondiente. |

|

4.2. |

El nivel de certificación del fabricante debe corresponder como mínimo a la norma ISO 9002. |

|

4.3. |

Condiciones mínimas para el control de la producción: el titular de una homologación garantizará el control de la conformidad siguiendo los métodos descritos a continuación. |

|

4.4. |

Ejemplos de muestreo en función del lote |

|

4.4.1. |

Si se construyen varios ejemplares de un tipo de bloque a partir de un bloque alveolar de aluminio original y se tratan todos en el mismo baño de tratamiento (producción paralela), uno de esos ejemplares podrá seleccionarse como muestra, a condición de que el tratamiento se aplique uniformemente a todos los bloques. En caso contrario, podría ser necesario seleccionar más de una muestra. |

|

4.4.2. |

Si un número limitado de bloques similares (por ejemplo, entre tres y veinte) se tratan en el mismo baño (producción en serie), deben tomarse como muestras representativas el primer y el último bloque de los tratados en un lote, todo él fabricado a partir del mismo bloque alveolar de aluminio original. Si la primera muestra cumple los requisitos y la última no, puede ser necesario tomar otras muestras producidas con anterioridad hasta que se encuentre una muestra conforme. Solo deben considerarse homologados los bloques producidos entre estas dos muestras. |

|

4.4.3. |

Una vez se adquiera experiencia con la coherencia del control de la producción, podrán combinarse ambos métodos de muestreo, de modo que varios grupos de producción paralela puedan considerarse como un lote, siempre que las muestras del primer y del último grupo de producción sean conformes. |

5. Ensayos estáticos

|

5.1. |

Deberán ensayarse una o más muestras (según el método de los lotes) tomadas de cada lote de material alveolar procesado, de conformidad con el siguiente procedimiento de ensayo: |

|

5.2. |

El tamaño de la muestra alveolar de aluminio para los ensayos estáticos será el de un bloque normal del impactador, es decir, 250 mm × 500 mm × 440 mm para la fila superior y 250 mm × 500 mm × 500 mm para la fila inferior. |

|

5.3. |

Las muestras deben comprimirse entre dos placas de carga paralelas que sean, por lo menos, 20 mm más anchas que la sección transversal del bloque. |

|

5.4. |

La velocidad de compresión deberá ser de 100 mm por minuto, con una tolerancia del 5 %. |

|

5.5. |

La obtención de datos para la comprensión estática deberá efectuarse a un mínimo de 5 Hz. |

|

5.6. |