Ilustrísimo señor:

El Reglamento Nacional para el Transporte de Mercancías Peligrosas por Carretera –TPC–, aprobado por Decreto de la Presidencia del Gobierno número 1754/1976, de 6 de febrero, establece que la autoridad competente aprobará los nuevos tipos de cisternas que se consideren adecuados para el uso previsto y respondan a las condiciones técnicas que en dicho Reglamento se establecen.

Por otra parte, en el Acuerdo Europeo sobre Transporte Internacional de Mercancías Peligrosas por Carretera –ADR–, publicado en el «Boletín Oficial del Estado» de los días 7 de noviembre de 1977 y siguientes, se establece también la exigencia de aprobación de tipos para las cisternas destinadas al transporte de mercancías peligrosas por carretera.

Asimismo, y tanto en el Reglamento Nacional como en el Acuerdo Europeo citados, se establecen las condiciones generales que deben cumplir aquellas cisternas, en lo que a su construcción se refiere; no obstante, se estima necesario refundir las normas de tipo general con aquellas otras en las que se especifiquen todos los detalles técnicos que debe conocer el fabricante, a fin de que la construcción de la cisterna responda a las exigencias técnicas que deben aplicarse para obtener las máximas garantías de seguridad en el transporte.

Por cuanto antecede y en uso de la facultad concedida a este Ministerio en el artículo quinto del Decreto de la Presidencia del Gobierno número 2674/1973, de 19 de octubre, este Ministerio ha tenido a bien disponer:

1. Se aprueban las normas de construcción y ensayo de cisternas para el transporte de mercancías peligrosas que figuran en el anexo de la presente disposición.

2. Se crea en la Dirección General de Industrias Siderometalúrgicas y Navales el Registro Oficial de tipos de cisternas para el transporte de mercancías peligrosas por carretera.

1. A partir de primero de junio de 1979, los vehículos cisterna destinados al transporte de mercancías peligrosas por carretera, que se matriculen en España, deben corresponder a tipos aprobados e inscritos en el Registro Oficial.

2. Los vehículos tractores que formen parte de vehículos articulados y que se utilicen para el transporte de mercancías peligrosas por carretera también deben corresponder a tipos aprobados e inscritos en dicho Registro.

3. Los vehículos cisterna que se encuentren en circulación en el momento de entrada en vigor de la presente Orden deben cumplir las normas que se especifican en el apartado tercero de la misma.

4. Las personas naturales o jurídicas que deseen inscribir en el Registro Oficial un tipo de cisterna para el transporte de mercancías peligrosas por carretera deberán presentar en la Delegación Provincial del Ministerio de Industria y Energía, correspondiente al domicilio social del fabricante o del importador, la siguiente documentación, por duplicado:

4.1 Solicitud de inscripción dirigida al ilustrísimo señor Director general de Industrias Siderometalúrgicas y Navales.

4.2 Acta de aprobación de tipo expedida por Entidad colaboradora.

Para la obtención del acta de aprobación de tipo, el solicitante deberá presentar a la Entidad colaboradora la documentación técnica necesaria para identificar el vehículo y justificar sus dimensiones y características.

4.3 Antecedentes documentales que hayan servido de base al acta de aprobación, sellados por la Entidad colaboradora.

5. La Delegación Provincial del Ministerio de Industria y Energía que reciba la solicitud de inscripción y documentación aneja remitirá, con su informe, un ejemplar completo del expediente a la Dirección General de Industrias Siderometalúrgicas y Navales.

6. La Dirección General citada efectuará, si procede, la inscripción provisional y lo comunicará al Organismo en el que se tramite el expediente, para su conocimiento y traslado al interesado.

7. Para obtener el registro definitivo, el solicitante debe presentar en el Organismo indicado en el punto 4, y también por duplicado, un informe de la misma Entidad colaboradora que se indica en el punto 4.2 en el que se acredite:

7.1 Que en la construcción de la cisterna se han cumplido «las normas de construcción y ensayo de cisternas».

7.2 Que los ensayos y pruebas correspondientes, señalados en las «normas» citadas, se han efectuado con resultado satisfactorio.

7.3 Que la construcción de la cisterna se ha efectuado de acuerdo con el proyecto original y las modificaciones aprobadas posteriormente, en su caso, detallándose las incidencias que durante la construcción se hubiesen presentado.

7.4 En el informe se detallarán los grupos de productos para cuyo transporte se ha proyectado la cisterna, así como las presiones y temperaturas, ambiental y de transporte, de cada uno de ellos y sus características físicas y químicas.

8. El Organismo que tramite el expediente remitirá, con su informe, un ejemplar de la documentación anterior, a la ya mencionada Dirección General, la cual, al efectuar la inscripción definitiva asignará una contraseña de Registro, para la serie, que estará formada por la letra A seguida de tres dígitos de numeración correlativa, que empezará por el 001; y otro número de dos cifras separado de los anteriores, que corresponderá al de inscripción del fabricante en el Registro que se llevará en la Dirección General de Industrias Siderometalúrgicas y Navales; la letra A se sustituirá por la B si se agotase la capacidad de los dígitos en la combinación citada.

9. El titular de la inscripción de un tipo de cisterna está obligado:

9.1 A llevar y tener a disposición de la Administración o de sus Entidades colaboradoras un Libro Registro de todas las unidades correspondientes a tipos aprobados y en el cual deben figurar el número de identificación de cada una y los nombres y direcciones de los clientes.

9.2 A llevar un control de calidad de todas y cada una de las unidades correspondientes a tipos aprobados.

10. El acta de aprobación de tipo, que se menciona en el párrafo 4.2 anterior, se ajustará al modelo que figura en los anexos a la presente Orden.

1. Los titulares de vehículos cisterna matriculados con anterioridad a la entrada en vigor de la obligatoriedad de inscripción de tipos deben proveerse, antes del 29 de agosto de 1980, de un Certificado de Seguridad que expedirán las Entidades colaboradoras de la Administración.

2. La Entidad colaboradora que expida un Certificado de Seguridad debe remitir una copia del mismo, antes de los diez días de su expedición, a la Delegación Provincial del Ministerio de Industria y Energía correspondiente al domicilio social del titular del vehículo.

3. El Certificado de Seguridad tendrá un año de validez y podrá prorrogarse por períodos de un año.

4. La Entidad colaboradora que prorrogue un Certificado de Seguridad debe comunicarlo al Organismo que se indica en el punto 2 anterior antes de los diez días de la fecha de renovación.

5. El Certificado de Seguridad se ajustará al modelo que figura en los anexos a la presente Orden.

1. El titular de la inscripción de un tipo de cisterna está obligado a presentar ante la Administración, y antes de su entrega al cliente, certificaciones de la Entidad colaboradora correspondientes a todas y cada una de las cisternas de la serie inscrita que acrediten su conformidad con el tipo aprobado.

2. Las certificaciones citadas en el punto 1 anterior se presentarán en la Delegación Provincial del Ministerio de Industria y Energía que corresponda al domicilio social del titular de la inscripción.

1. El fabricante titular de la inscripción de un tipo deberá entregar al comprador de cada unidad de la serie un certificado de fabricación en el que se especifique que el vehículo cisterna corresponde al tipo aprobado y en el que se señalen la serie y número de identificación de la unidad.

2. También se entregará al comprador la documentación siguiente:

2.1 Libro de instrucciones.

2.2 Plano general con dimensiones principales, compartimentos y volúmenes.

2.3 Planos de detalle, con indicación de espesores.

2.4 Esquemas de tuberías.

2.5 Lista de equipos con indicación de marcas y modelos.

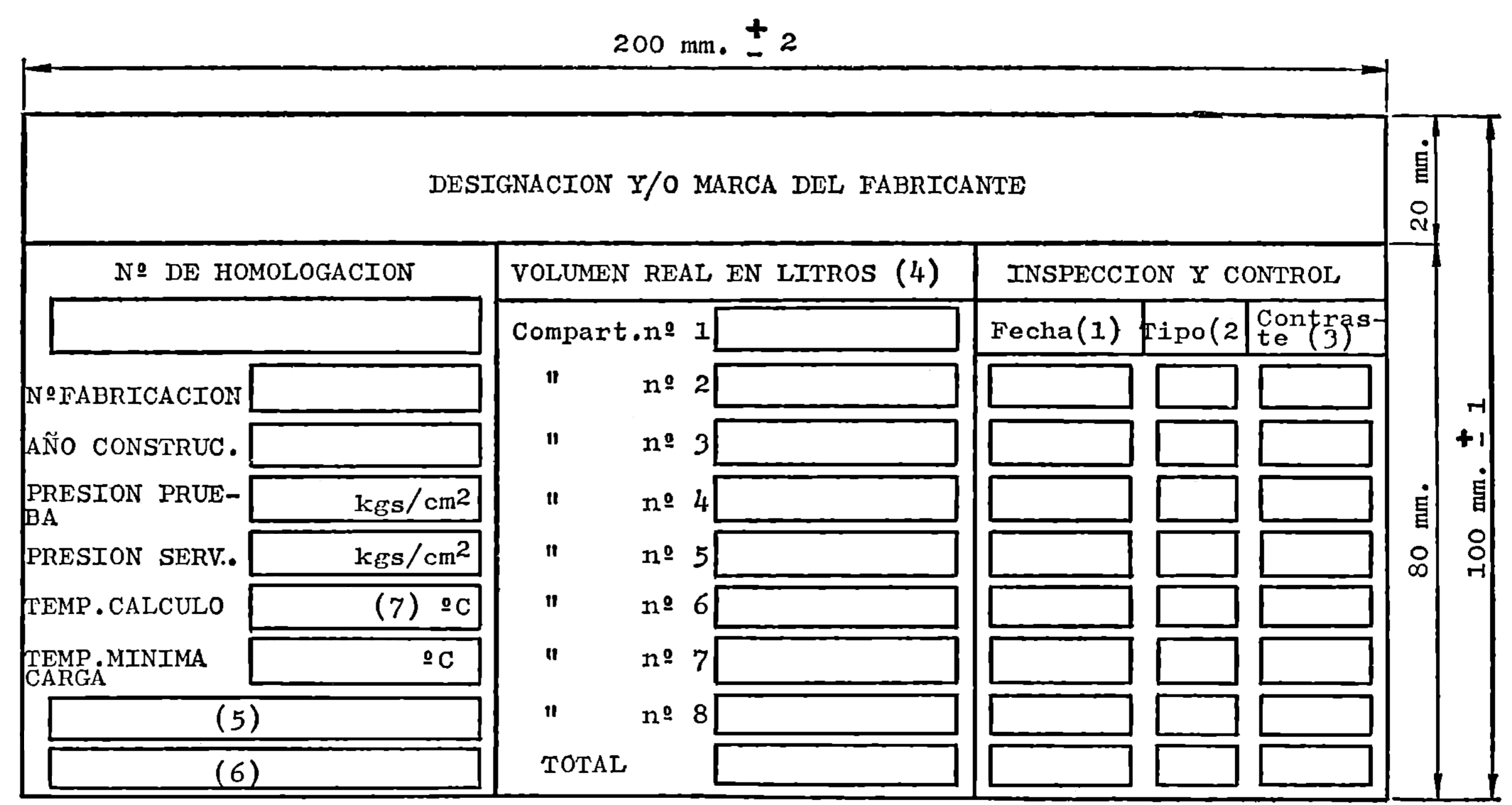

1. En toda cisterna que corresponda a un tipo inscrito en Registro Oficial o para la cual se haya obtenido un Certificado de Seguridad, se fijará con carácter permanente, en lugar visible y donde no pueda dañarse con facilidad, una placa de identificación que reúna las características reglamentarias que se señalan en el anexo a la presente Orden.

2. El número de identificación que figurará en dicha placa estará formado por la contraseña de Registro y por el número de fabricación que asignará el constructor y que determinará el número de orden de la cisterna, dentro de la serie inscrita.

1. Las reparaciones de las cisternas destinadas al transporte de mercancías peligrosas por carretera se efectuarán bajo la supervisión de una Entidad colaboradora de la Administración.

2. La Entidad colaboradora bajo cuya supervisión se efectúe la reparación de una cisterna para el transporte de mercancías peligrosas por carretera informará de sus actuaciones a la Delegación Provincial del Ministerio de Industria y Energía, correspondiente al emplazamiento del taller en el que se efectúe la reparación, y una vez terminada ésta, emitirá el correspondiente Certificado de Seguridad, del que remitirá copia al Organismo citado.

1. Previa instrucción del correspondiente expediente sancionador, la Dirección General de Industrias Siderometalúrgicas y Navales podrá declarar la caducidad de la inscripción de un tipo de cisterna en los casos siguientes:

1.1 Para las cisternas de las series nuevas cuando no se fabriquen de acuerdo con las características del tipo inscrito.

1.2 Para las cisternas en circulación, cuando dejen de cumplir las condiciones de seguridad exigibles en la presente Orden según informe de la Entidad colaboradora.

2. La caducidad de la inscripción implica, en cualquier caso la obligación de desmontar la placa de aprobación en todas las cisternas afectadas por aquella medida.

3. Lo dispuesto en los apartados anteriores se entenderá sin perjuicio de las responsabilidades penales que en su caso procedan.

Desde la entrada en vigor de la presente disposición y hasta que no estén en servicio, con arreglo a su legislación específica, las Entidades colaboradoras previstas en esta Orden todas las inspecciones exigidas por la misma serán efectuadas por la Administración, a cuyo efecto podrá exigir que la veracidad de los datos a comprobar se acredite mediante documento expedido por una de las Entidades a que se refiere la Orden ministerial de 2 de noviembre de 1966.

Lo que comunico a V. I. para su conocimiento y efectos.

Dios guarde a V. I. muchos años.

Madrid, 20 de febrero de 1979.

RODRIGUEZ SAHAGUN

Ilmo. Sr. Director general de Industrias Siderometalúrgicas y Navales.

INDICE

1. Campo de aplicación y definiciones:

1.1 Campo de aplicación.

1.2 Definiciones.

2. Proyecto y construcción:

2.1 Generalidades.

2.2 Materiales.

2.3 Cálculos.

2.4 Proceso de fabricación.

2.5 Equipos de servicio.

2.6 Equipos de vehículos.

3. Pruebas y ensayos:

3.1 Inspección durante la construcción.

3.2 Pruebas previas a la puesta en servicio.

3.3 Inspecciones periódicas.

3.4 Inspecciones no periódicas.

1. Campo de aplicación y definiciones

1.1 Campo de aplicación.

Las prescripciones del presente pliego de normas se aplican a las cisternas fijas (vehículos cisterna), cisternas desmontables y baterías fijas de recipientes utilizados para el transporte de materias líquidas, gaseosas, pulverulentas y granulares, tal y como estas materias están definidas y clasificadas en el Reglamento Nacional para el Transporte de Mercancías Peligrosas por Carretera (TPC), siempre y cuando vayan a ser matriculadas como vehículos para circular en el territorio nacional.

Las disposiciones generales de las presentes normas se aplicarán a todas las cisternas, cualquiera que sea el producto a transportar, a menos que las mismas se encuentren modificadas en las partes sucesivas que se refieren a cada una de las clases de productos.

1.2 Definiciones.

A efectos de las presentes normas, se entiende por:

a) Depósito: La envolvente, comprendidas las aberturas y sus medios de cierre (compartimento estanco).

b) Equipo de servicio del depósito: Los dispositivos de llenado, vaciado, aireación, seguridad, calefacción y de protección calorífuga, así como los instrumentos de medida (termómetros, manómetros, niveles, etc.).

c) Elementos estructurales: Los elementos de refuerzo, fijación, protección y estabilidad, ya sean exteriores o interiores a los depósitos.

d) Cisterna: El conjunto constituido por el o los depósitos, los equipos de servicio y los elementos estructurales.

e) Cisterna fija: Una cisterna fijada, por construcción, con carácter permanente, sobre un vehículo (que se convierte así en un vehículo cisterna) o que forma parte integrante del chasis de tal vehículo (cisterna autoportante).

f) Cisterna desmontable: Una cisterna fijada sobre el chasis del vehículo por elementos desmontables de sujeción y que normalmente no puede manipularse más que cuando está vacía.

g) Vehículo-cisterna: Vehículo destinado al transporte a granel y que está formado por una o más cisternas fijas.

h) Equipo de vehículo: Los dispositivos del chasis portante o del tractor, especificados para el transporte de materias peligrosas, para los que el Código de Circulación no prevé la obligatoriedad con carácter general.

i) Acero dulce o suave. Aquel cuyo límite de rotura (Rm) está comprendido entre 37 y 44 kg/mm2 (a 37 UNE 36.009).

j) Re: Límite de elasticidad mínima garantizada con 02 por 100 de alargamiento permanente (kg/mm2).

K) Rm: Valor mínimo de la resistencia garantizada a la rotura por tracción (kg/mm2) (carga de rotura).

l) A: Alargamiento de rotura: Es el aumento de la distancia inicial entre dos marcas longitudinales de la probeta, después de producida la rotura de la misma y reconstruida ésta, expresada en tanto por ciento de la distancia inicial.

La distancia inicial recomendada es de 5 D.

m) Presión de cálculo: Es una presión ficticia escogida para el cálculo del espesor de las paredes del depósito. Esta presión es igual a la de la prueba, excepto en el caso de cisternas para el transporte de ciertas mercancías peligrosas, para las que se fija una presión de cálculo más alta. En este cálculo no se tiene en cuenta los dispositivos de refuerzo exteriores o interiores.

n) Presión de prueba: La mayor presión efectiva que se ejerza durante la prueba de presión del depósito.

ñ) Presión máxima de servicio: El más alto de los tres valores siguientes:

1. Valor máximo de la presión efectiva autorizada en el depósito durante la operación de llenado.

2. Valor máximo de la presión efectiva autorizada en el depósito durante la operación de vaciado.

3. Presión efectiva a la que está sometido el depósito por su contenido (comprendidos los gases extraños que pueda contener) a la temperatura de servicio.

o) Presión de llenado o vaciado: La máxima presión ejercida en el depósito durante su llenado o vaciado a presión.

p) Presión total: Es la presión correspondiente a la tensión de vapor a 50° C del producto contenido, aumentada en la presión parcial de los gases inertes si los hay.

q) Presión absoluta: Es la presión manométrica más la presión atmosférica.

r) TPC: Reglamento Nacional para el Transporte de Mercancías Peligrosas por Carretera.

s) ADR: Acuerdo Europeo sobre Transporte Internacional de Mercancías Peligrosas por Carretera.

t) ASME: Código de la «American Society of Mechanical Engineers» de U. S. A.

u) Entidad colaboradora: Sociedad de inspección debidamente autorizada para ejercer las funciones inspectoras y extender los correspondientes certificados y que deberá estar inscrita en el Registro especial

v) Tipo de cisterna: A los efectos de las presentes normas, se entiende que son cisternas de tipos distintos aquellas que se diferencian en algunas de las siguientes características:

Fabricante.

Materiales de la envolvente.

Productos a transportar.

Tipo de vehículo.

Presión de cálculo.

Situación de las salidas.

x) Batería de recipientes: Un conjunto de recipientes de una capacidad individual o media superior a 150 litros, unidos entre sí por un colector y montados con carácter permanente sobre un bastidor.

2. Proyecto y construcción

2.1 Generalidades.

Durante el transcurso de todo el proceso de fabricación se vigilará por parte de la Administración o de una Entidad colaboradora la correcta realización de todos los procedimientos de construcción, soldadura y control.

Los depósitos, sus sujeciones, equipo de servicio y elementos estructurales estarán concebidos para resisitir, sin pérdida de contenido (con excepción de las cantidades de gas que se escapen por aberturas eventuales de desgasificación):

Como mínimo, las solicitaciones estáticas y dinámicas en unas condiciones normales de transporte.

Las tensiones mínimas impuestas en el apartado 2.3.3.

En el caso de vehículos cuyo depósito constituya un conjunto autoportante sometido a solicitaciones, este depósito deberá calcularse de modo que resista las tensiones que se ejerzan por este hecho, aparte de las tensiones de otro origen.

Los vehículos cisterna, así como los vehículos que lleven grandes cisternas móviles, deberán ser robustos y estar construidos de tal forma que las cisternas no estén expuestas, al menos en sus partes delantera y trasera, a choques directos.

Las cisternas, comprendidos sus dispositivos de cierre, deberán, en todas sus partes, ser sólidas y estar bien construidas, de forma que se excluya todo aflojamiento en ruta y se satisfagan con plena seguridad las exigencias normales durante el transporte, teniendo en cuenta las presiones que se pueden originar eventualmente en el interior de las cisternas.

Los depósitos destinados a contener determinadas materias peligrosas estarán provistos de una protección suplementaria. Esta puede consistir en un mayor espesor del depósito o en un dispositivo de protección, que se determinará partiendo de la índole de los peligros que ofrezcan las materias correspondientes.

2.2 Materiales.

2.2.1 Generalidades.

Los materiales utilizados en la construcción de los depósitos deberán poseer los certificados de origen correspondientes, en los que deberán figurar las características mecánicas y químicas de los mismos. Los valores de estas características se ajustarán a los establecidos en el proyecto.

La Administración, por ella misma o a través de Entidades colaboradoras, podrá exigir la realización de los ensayos de contrastación que se estimen oportunos; tanto los certificados de origen como los de los ensayos posteriores, si procedieren, se ajustarán a las exigencias de las presentes normas.

Los materiales de los depósitos o sus revestimientos protectores en contacto con el contenido no contendrán materias susceptibles de reaccionar peligrosamente con éstos, ni formar productos peligrosos o de debilitar el material de manera apreciable.

Si el contacto entre el producto transportado y el material utilizado en la construcción del depósito comporta una disminución progresiva del espesor de las paredes, éste deberá aumentarse en un valor adecuado. Este sobreespesor de corrosión no deberá tenerse en cuenta en el cálculo del espesor de las paredes.

El sobreespesor elegido se indicará explícitamente en la memoria técnica, así como la vida media prevista para alcanzar el espesor mínimo.

El revestimiento interior de protección (en caso de que exista) deberá estar concebido de manera que su estanqueidad permanezca asegurada, cualesquiera que sean las deformaciones que puedan producirse en las condiciones normales del transporte.

En el caso de que los materiales empleados puedan ser atacados por los agentes exteriores de forma que puedan producir con el tiempo una disminución de las características iniciales, las cisternas deberán ir protegidas exteriormente contra dichos agentes. Los productos utilizados en dicha protección tendrán unas características tales que en ningún caso podrán reaccionar con los productos transportados en caso de derrame de los mismos. En el caso de utilización de estas protecciones, deberá indicarse el plan de protección en la documentación técnica.

2.2.2 Características mecánicas.

Los materiales utilizados deberán cumplir con las disposiciones siguientes:

a) Los depósitos deberán construirse con materiales metálicos adecuados, que, mientras no se prevean otros márgenes de temperaturas en las especificaciones particulares de cada grupo, serán resistentes a la rotura frágil y a la fisuración debida a corrosión bajo tensión, entre – 20° C y + 50° C.

b) En los depósitos soldados no podrán utilizarse más que los materiales que sean perfectamente soldables y para los que se pueda garantizar un valor de resiliencia suficiente, a una temperatura ambiente de – 20° C, particularmente en los cordones de soldadura y zonas de unión.

c) Las características mecánicas mínimas para los materiales férricos serán las siguientes:

Carga de rotura: 37 kg/mm2.

Resiliencia: 3,5 kg/cm2.

Alargamiento: 16 por 100 (en aceros de grano fino) y 20 por 100 (en otros aceros). En cualquier caso, deberá ser, al menos, igual a 1.000/Rm.

d) Para las aleaciones de aluminio, el alargamiento de rotura no deberá ser inferior al 12 por 100.

e) Los valores característicos de los materiales escogidos en el proyecto deberán coincidir con los procedentes de los siguientes ensayos:

Ensayo de tracción para la obtención de la carga de rotura, límite elástico y alargamiento (UNE 7184).

Ensayo de plegado (UNE 7185).

Ensayo de dureza (UNE 7017 y 7053).

Ensayo de resiliencia (UNE 7056 y 7290).

Los ensayos anteriores deberán corresponder a las normas ISO o UNE indicadas o a las exigidas por los códigos de cálculo.

2.2.3 Composición química.

La composición química de los materiales a utilizar, así como de los electrodos y revestimientos deberá indicarse en las documentaciones técnicas al solicitar la homologación.

2.3 Cálculos.

2.3.1 Procedimiento de cálculo.

Para el diseño y cálculo de las cisternas se podrán utilizar métodos directos de cálculo o un código, previa aprobación de dicho código por la Administración.

En todo caso, para las cisternas sometidas a presión se admiten los códigos siguientes:

ASME.

AD. MERKBLATT.

SNCT.

Una vez elegido el código, se aplicará en su totalidad en el proyecto sin poder efectuarse mezclas de cálculo de diferentes códigos.

Los elementos resistentes que no estén incluidos en los códigos utilizados se calcularán por métodos directos.

2.3.2 Solicitaciones.

a) Las cisternas, así como sus medios de fijación, serán capaces de absorber, con la carga máxima admisible, las fuerzas siguientes:

Dos veces el peso total en el sentido de la marcha.

Una vez el peso total en una dirección transversal, perpendicular al sentido de la marcha.

Una vez el peso total verticalmente, de abajo arriba.

Dos veces el peso total verticalmente, de arriba abajo.

b) En las cisternas autoportantes se realizarán los cálculos de la cisterna como viga, utilizando los apoyos reales y un reparto de la carga en los siguientes casos:

Uniforme con la carga máxima.

Carga alterna en los compartimentos.

Cualquier caso de carga real que difiera de los anteriormente citados.

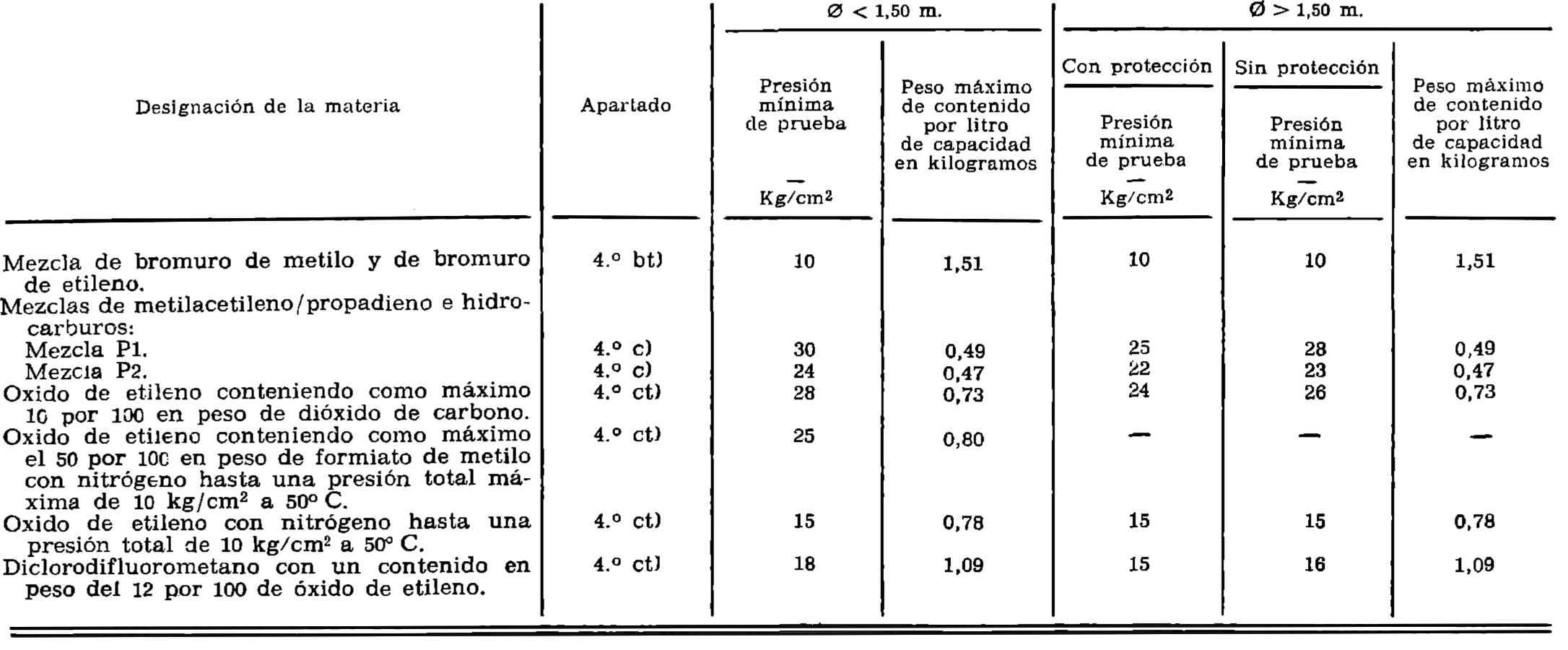

c) Salvo condiciones particulares señaladas en los capítulos específicos de cada uno de los grupos de productos, en el cálculo de los depósitos se deberá tener en cuenta los valores de la tabla I, teniendo en cuenta que la presión de cálculo no podrá ser inferior a la presión de prueba correspondiente.

| Condiciones de carga o descarga | Carga y descarga por gravedad y presión total ≤ 1,1 kg/cm2 abs. | Carga y descarga por presión y presión total ≤1,1 kg/cm2 abs. | Cualquier método con presión total | |

|---|---|---|---|---|

| 1,1 a 1,75 kg/cm2 abs. | > 1,75 kg/cm2 abs. | |||

| Presión de cálculo. |

El más elevado de los valores siguientes: – Doble de la presión estática del producto. – Doble de la presión estática con agua. – 0,25 kg/cm2 man. |

1,3 veces la presión de llenado o vaciado. |

1,5 kg/cm2 manométricos (mínimo). 1,3 veces la presión de vaciado o llenado, si una de éstas fuera superior a 1,5 kg/cm2. |

El más elevado de los siguientes valores: – 4 kg/cm2. – 1,5 veces la presión total disminuida en 1,0 kg/cm2 man. – 1,3 veces la presión de vaciado o llenado. |

2.3.3 Tensión máxima admisible.

Bajo las solicitaciones citadas en 2.3.2, la tensión en el punto más solicitado del depósito y de sus medios de fijación deberá corresponder a los límites fijados a continuación en función de los materiales:

a) Para los metales y aleaciones que presenten un límite de elasticidad aparente definida o que se caractericen por un límite convencional de elasticidad Re garantizado:

– Cuando la relación Re/Rm sea inferior o igual a 0,66

σ = 0,75 Re

– Cuando la relación Re/Rm sea superior a 0,66

σ = 0,50 Rm

b) Para los metales y aleaciones que no presenten límite aparente de elasticidad y que se caractericen por una resistencia Rm mínima garantizada a la rotura por tracción:

σ = 0,43 Rm

Los sobreespesores de corrosión no podrán ser considerados en el cálculo de las tensiones máximas admisibles anteriores.

En cualquier caso, la tensión debida a esfuerzos cortantes no deberá ser superior a: 0,55 a kg/cm2.

Los.sobreespesores de corrosión no se podrán considerar en el cálculo de las tensiones máximas admisibles.

2.3.4 Espesores mínimos.

El espesor mínimo de las paredes y fondos de los recipientes, independientemente de los márgenes de corrosión, será el mayor valor que resulte de los que se dan a continuación:

a) Valor obtenido aplicando el código de cálculo elegido.

b) Valor obtenido al aplicar la siguiente fórmula:

donde:

P: Presión de cálculo o presión de prueba (la más elevada) kg/cm2.

D: Diámetro interior del depósito en milímetros.

σ: Tensión admisible definida en el apartado 2.3.3 en kg/mm2.

λ: Coeficiente de seguridad para tener en cuenta la posible debilitación debida a los cordones de soldadura, tomando:

λ = 0,8: Cuando los cordones de soldadura se controlen visualmente (dentro de lo posible) por ambas caras y se sometan por muestreo a un control no destructivo en que se tengan en cuenta, fundamentalmente, los nudos de soldadura.

λ = 0,9: Cuando todos los cordones longitudinales en toda su extensión, todos los nudos y los cordones circulares en una proporción del 25 por 100 y las soldaduras de unión de los equipos de diámetro considerable, se sometan a un control no destructivo. Los cordones de soldadura se controlarán visualmente por las dos caras, siempre que sea posible.

λ = 1,0: Cuando todos los cordones de soldadura sean objeto de controles no destructivos y se verifiquen visualmente, dentro de lo posible, por las dos caras. Se deberá ensayar una probeta de soldadura.

c) Valores de la tabla siguiente, calculados para cisternas de acero dulce:

| Diámetro (m) |

Sin protección (mm) eo |

Con protección (mm) eo |

|---|---|---|

| ≤ 1,8 | 5 | 3 |

| > 1,8 | 6 | 4 |

|

Radio de curvatura máximo (m) |

Capacidad del compartimento (litros) |

Espesor (mm) |

|---|---|---|

| ≤ 2 | 5.000 | 3 |

| 2 a 3 | 3.500 | 3 |

| 3.500 a 5.000 | 4 |

Los depósitos construidos con materiales férricos o aleaciones ligeras que sean de sección no circular, por ejemplo, los que tienen forma de cajón o de sección elíptica, se calcularán a partir de una sección circular de la misma área, con el diámetro correspondiente.

En estas formas de secciones, los radios de curvatura de la envolvente no deberán ser superiores a 2.000 milímetros en los costados ni a 3.000 milímetros por encima y por debajo.

Cuando se utilice otro metal que no sea aceró dulce, el espesor dado en las tablas deberá corregirse según la fórmula de equivalencia siguiente:

donde:

Rmo = 37 kg/mm2.

Ao = 27 por 100 para el acero dulce de referencia.

Rm1 = Límite mínimo de resistencia a la rotura por tracción del metal escogido en kg/mm2.

A1 = Alargamiento mínimo a la rotura por tracción del metal escogido en porcentaje.

eo = espesor para el acero dulce.

Cuando el espesor real en cualquier tiempo durante la utilización de la cisterna sea inferior a dicho valor mínimo, la cisterna quedará automáticamente fuera de servicio.

2.3.5 Protecciones contra choques y vuelcos.

Se entiende que existe protección a efectos de utilizar la columna correspondiente de la tabla II. 1, cuando se produzca alguna de las siguientes condiciones:

a) Que el depósito esté provisto de anillos de refuerzo, cubiertas de protección u otros elementos, sean trasversales o longitudinales, con un perfil tal que en caso de vuelco no se produzca ningún deterioro de los dispositivos situados en la parte superior del depósito.

b) Que el recipiente esté construido con doble pared con cámara de aire. La suma de los espesores de la pared metálica exterior y de la del recipiente interior debe corresponder al espesor mínimo de la pared indicada anteriormente para el caso «sin protección», y en todo caso el espesor mínimo de la pared del recipiente interior no deberá ser inferior al espesor mínimo fijado en la columna «con protección» correspondiente al material de que está construido.

c) Que el recipiente tenga doble pared con una capa intermedia de materias sólidas de al menos 50 milímetros de espesor, siendo la pared exterior de un espesor mínimo de 0,5 milímetros si es de acero dulce, o de 2 milímetros si está construida de materia plástica reforzada con fibra de vidrio. Como capa intermedia de materias sólidas, se puede utilizar la espuma sólida (que tenga la propiedad de absorber choques, como, por ejemplo, la espuma de poliuretano de un peso específico aproximado a 400 kg/m3) o polvo aislante (perlita).

d) Que el depósito esté provisto a ambos lados y a una altura situada entre su línea media y su mitad inferior, de una protección contra choques laterales, constituida por un perfil que sobresalga por lo menos 25 milímetros de todo el depósito. La sección recta de este perfil deberá ser tal que presente –si se trata de un acero dulce o de un material de resistencia superior a éste– un módulo resistente de, por lo menos, cinco centímetros cúbicos, para la fuerza dirigida en sentido horizontal y perpendicular al de la marcha. Si se utilizasen materiales de resistencia inferior, el módulo resistente deberá aumentarse proporcionalmente a los valores del alargamiento o rotura del material.

2.3.6 Mamparos estancos y rompeolas.

Los espesores mínimos de los mamparos estancos se obtendrán calculando éstos como fondos.

Los rompeolas en ningún caso tendrán espesores inferiores a los mínimos correspondientes a los de las tablas I. 1 ó I. 2. En el caso de que alguno de estos elementos se utilice como refuerzo de la envolvente, los espesores que se utilizarán serán los obtenidos por cálculo si son superiores a los mínimos antes mencionados.

Los mamparos serán de forma cóncava, con una profundidad en la concavidad de por lo menos 10 centímetros, u ondulados, conformados o reforzados de otra forma que proporcione una resistencia equivalente.

En los rompeolas, la superficie de los mismos deberá ser, por lo menos, el 70 por 100 del área de la sección recta de la cisterna donde estén instalados.

Los depósitos destinados al transporte de materias líquidas que no estén divididos por secciones de una capacidad máxima de 7.500 litros, por medio de mamparos o rompeolas, se llenarán al 80 por 100 de su capacidad, como mínimo, salvo que estén prácticamente vacíos.

A efectos de la presente disposición, se considerarán como líquidos las materias cuyo tiempo de evacuación medido a 20° C por medio de vertederos DIN, con un orificio de cuatro milímetros, no sobrepase los diez minutos.

2.4 Proceso de fabricación.

2.4.1 Generalidades.

El proceso de fabricación deberá ser sometido a aprobación previa de la Administración, describiéndolo para ello en la memoria técnica.

2.4.2 Soldadura.

En lo referente a preparación del material a soldar, aprobación del proceso y ejecución de las uniones soldadas, en caso de que el código adoptado no indicara nada, se aplicarán las especificaciones del código ASME.

El procedimiento de soldadura deberá ser aprobado por la Administración o entidad colaboradora y, para ello, descrito en la memoria técnica.

La capacidad del fabricante para realizar un proceso de soldadura deberá estar reconocida por la autoridad competente. Los procesos de soldadura serán realizados por soldadores cualificados según el procedimiento previamente aprobado.

Asimismo, la forma de unión de los elementos o accesorios a colocar en la envolvente de la cisterna, boca de hombre, orificios de carga y descarga, tuberías, etc., estará de acuerdo con las especificaciones ASME.

Todas las operaciones de soldadura que se realicen se efectuarán de acuerdo con los procedimientos de soldadura previamente aprobados y con el código utilizado.

2.4.3 Control de uniones soldadas.

El control de las uniones soldadas vendrá dado en función del coeficiente utilizado en el cálculo del proyecto.

A efectos de estas Normas se considerará, para aplicar el código ASME en el control de las soldaduras, la siguiente equivalencia:

| Valor de λ sobre apartado 2.3.4 | Valor de λ sobre ASME tabla UW-12 |

|---|---|

| 0,8 | 0,7 |

| 0,9 | 0,85 |

| 1,0 | 1,0 |

Cuando no se utilice la soldadura a tope por doble cara, tal como se indica en ASME, tabla UW-12, aplicándose otros sistemas descritos en dicho código, se usarán los coeficientes de la columna correspondiente.

2.5 Equipos de servicio.

2.5.0 Generalidades.

Los equipos, cualquiera que sea su posición sobre el depósito, deben:

Estar protegidos contra el riesgo de arranque o avería, en el curso del transporte y manipulación.

Ofrecer garantías de seguridad adoptadas y comparables a las de los depósitos.

Ser compatibles con los productos transportados.

Satisfacer las disposiciones de 2.3.2, a).

Agrupar el número máximo posible de dispositivos sobre un mínimo de orificios en la pared del depósito.

Tener asegurada su estanqueidad, incluso en caso de vuelco del vehículo cisterna.

Las piezas móviles, como caperuzas, dispositivos de cierre, etcétera, que puedan entrar en contacto, sea por fricción o por choque, con depósitos de aluminio destinados, al transporte de líquidos inflamables, cuyo punto de inflamación sea inferior o igual a 55° C, o al lado de gases inflamables, no podrán ser de acero inoxidables sin proteger.

2.5.1 Boca de hombre.

El depósito o cada uno de sus compartimentos deberá estar provisto de una abertura suficientemente amplia para permitir la inspección.

La presencia de rompeolas no debe impedir este examen o limpieza.

2.5.2 Orificio de limpieza.

Los depósitos destinados al transporte de materias para las que todas las aberturas tienen que estar situadas por encima del nivel del líquido podrán estar dotados en la parte baja de un orificio de limpieza. Este orificio deberá cerrar de forma estanca con una brida ciega, cuya construcción haya sido aprobada por el servicio encargado de la homologación o un Organismo que éste designe.

2.5.3 Válvulas de seguridad.

Los dispositivos eventuales que permitan hacer frente a las sobrepresiones serán de un tipo tal que no haya riesgo de que se produzcan proyecciones de líquido, principalmente en caso de choques.

Las válvulas de seguridad deberán ser de un tipo tal que puedan resistir los efectos dinámicos del vehículo. Queda prohibido el empleo de válvulas de peso muerto o contrapeso.

a) Los depósitos destinados al transporte de líquidos cuya tensión de vapor a 50° C no sobrepase 1,1 kg/cm2 (presión absoluta) deberán estar provistos de un dispositivo de aireación y de un dispositivo de seguridad apropiado para evitar que el contenido se derrame en caso de que el depósito se vuelque; en caso contrario, deberá ajustarse a las condiciones de los apartados b) y c).

b) Los dispositivos destinados al transporte de líquidos cuya tensión de vapor a 50° C se sitúe entre 1,1 y 1,75 kg/cm2 (presión absoluta) deberán estar provistos de válvulas de seguridad regulada a una presión manométrica de por lo menos 1,5 kg/cm2, que deberá abrirse completamente a una presión como máximo igual a la presión de prueba; de no ser así, deberán cumplir con las disposiciones del apartado c).

c) Los depósitos destinados a transportar líquidos cuya tensión de vapor a 50° C se sitúe entre 1,75 y 3 kg/cm2 (presión absoluta) deberán estar provistos de una válvula de seguridad regulada a una presión manométrica mínima de 3 kg/cm2, que deberá abrirse completamente a una presión como máximo igual a la presión de prueba; de no ser así, deberán ser herméticamente cerrados. (Se entiende por depósitos herméticamente cerrados aquellos cuyas aberturas se cierran herméticamente y están desprovistos de válvulas de seguridad, de discos de ruptura o de otros dispositivos de seguridad parecidos.)

Los depósitos con válvulas de seguridad precedidas de un disco de ruptura se considera que están cerrados herméticamente.

2.5.4 Cierres, válvulas y grifos.

El cierre de las cisternas se hará estanco por un sistema que ofrezca la garantía suficiente.

Los grifos y dispositivos de cierre de las cisternas estarán dispuestos de tal forma que estén protegidos contra los choques por el chasis del vehículo o por placas protectoras robustas. Se adoptarán medidas para que los obturadores centrales de vaciado y los dispositivos mencionados no se puedan maniobrar en forma efectiva, por personas no habilitadas al respecto.

Los dispositivos de llenado o vaciado de las cisternas estarán concebidos e instalados de tal forma que se evite, durante las operaciones de llenado o vaciado, cualquier derrame por el suelo o cualquier difusión peligrosa en la atmósfera de los productos trasvasados.

Los depósitos y compartimientos que se vacíen por debajo, en caso de que los depósitos estén subdivididos entre sí, deberán estar provistos de dos cierres en serie, independientes entre sí, de los cuales el primero esté constituido por un obturador interno (salvo las excepciones que se adopten para depósitos destinados al transporte de ciertas materias cristalizables o muy viscosas, de gases licuados a muy bajas temperaturas y de materias pulverizadas o granuladas) situado –incluido su asiento– en el interior del depósito, y el segundo, por una válvula u otro aparato equivalente situado a cada extremo de la tubería de descarga. Este obturador interno podrá maniobrarse desde arriba o desde abajo. En los dos casos, la posición abierta o cerrada del obturador interno deberá poderse comprobar, siempre que sea posible, desde el suelo. Los dispositivos de mando del obturador interno deberán estar concebidos de modo que impidan su apertura imprevista por efectos de un choque o de una acción no deliberada. En caso de avería del dispositivo de mando externo, el cierre interior deberá seguir siendo eficaz.

La posición y/o el sentido de cierre de las válvulas deberá indicarse con claridad.

A fin de evitar cualquier pérdida de contenido en caso de avería de los dispositivos exteriores de llenado y vaciado (tuberías, dispositivos laterales de cierre), el obturador interior y su asiento deberán estar protegidos contra el riesgo de arrancamiento por efectos de acciones exteriores o concebidos de forma que este riesgo esté previsto. Los dispositivos de llenado y vaciado (comprendidas las bridas o bocas roscadas) y las tapas de protección (en su caso) deberán estar asegurados contra toda posibilidad de apertura imprevista.

2.5.5 Juntas.

Las juntas que aseguren la estanqueidad de dispositivos que tengan que ser maniobrados durante la utilización normal del vehículo-cisterna deben estar concebidas y dispuestas de tal manera que la maniobra del dispositivo del que forma parte no las deteriore.

La elección del tipo de juntas se hará conjuntamente entre el constructor de la cisterna y el fabricante de las juntas. En todo caso, el material de las juntas será compatible con los productos transportados.

2.5.6 Tuberías.

Las tuberías y dispositivos laterales de cierre y todos los dispositivos de vaciado que queden normalmente llenos deben estar o bien retirados, al menos, 200 milímetros con relación al ancho máximo del depósito, o bien protegidos por una barandilla con un módulo resistente igual a 20 centímetros cúbicos.

Los materiales y características geométricas deben especificarse en el proyecto y los primeros deben ser compatibles con los productos a transportar.

2.5.7 Aparatos de medida.

Los manómetros, termómetros, indicadores de nivel y demás accesorios de control y medida, si están previstos, se colocarán en lugares apropiados mediante uniones estancas y conforme lo que se indica en el código ASME.

No se admiten los aparatos indicadores de nivel de tipo de flotador.

2.5.8 Continuidad eléctrica.

Deberá quedar asegurada la continuidad eléctrica de todas las partes metálicas, comprendido el depósito de los vehículos cisterna destinados al transporte de líquidos inflamables, cuyo punto de inflamación no sea superior a 55° C, así como de los destinados al transporte de los gases inflamables.

Se evitará cualquier contacto metálico que pueda provocar una corrosión electroquímica.

2.5.9 Protecciones calorífugas.

La protección calorífuga debe ser concebida de modo que no moleste para el acceso a los dispositivos de llenado y vaciado.

Se entiende por protecciones térmicas las siguientes:

Una pantalla parasol.

Un revestimiento completo, de espesor adecuado, de materiales aislantes.

Doble pared con cámara de vacío.

a) Entendiéndose por parasol la pantalla constituida por una cubierta de chapa metálica o de madera u otra materia apropiada que tenga un efecto protector similar. Esta cubierta deberá aplicarse, al menos, sobre el tercio superior y, como máximo, sobre la mitad superior del depósito, y estar separada del depósito por una capa de aire de unos 4 centímetros de espesor.

b) La protección térmica con revestimiento se realizará mediante materias sólidas aislantes (fibras minerales, fibras vegetales, resinas orgánicas, etc.) aplicadas a las paredes del depósito y envueltas por un revestimiento exterior.

c) Mediante cámara de vacío exclusivamente o combinación de vacío y materia aislante (como, por ejemplo, polvo de perlita).

En el caso de utilización de protecciones del tipo b) o c) anteriores, se presentará un cálculo justificativo de la eficacia de la protección, pudiendo exigir la Administración pruebas complementarias de dicho cálculo.

2.5.10 Marcado.

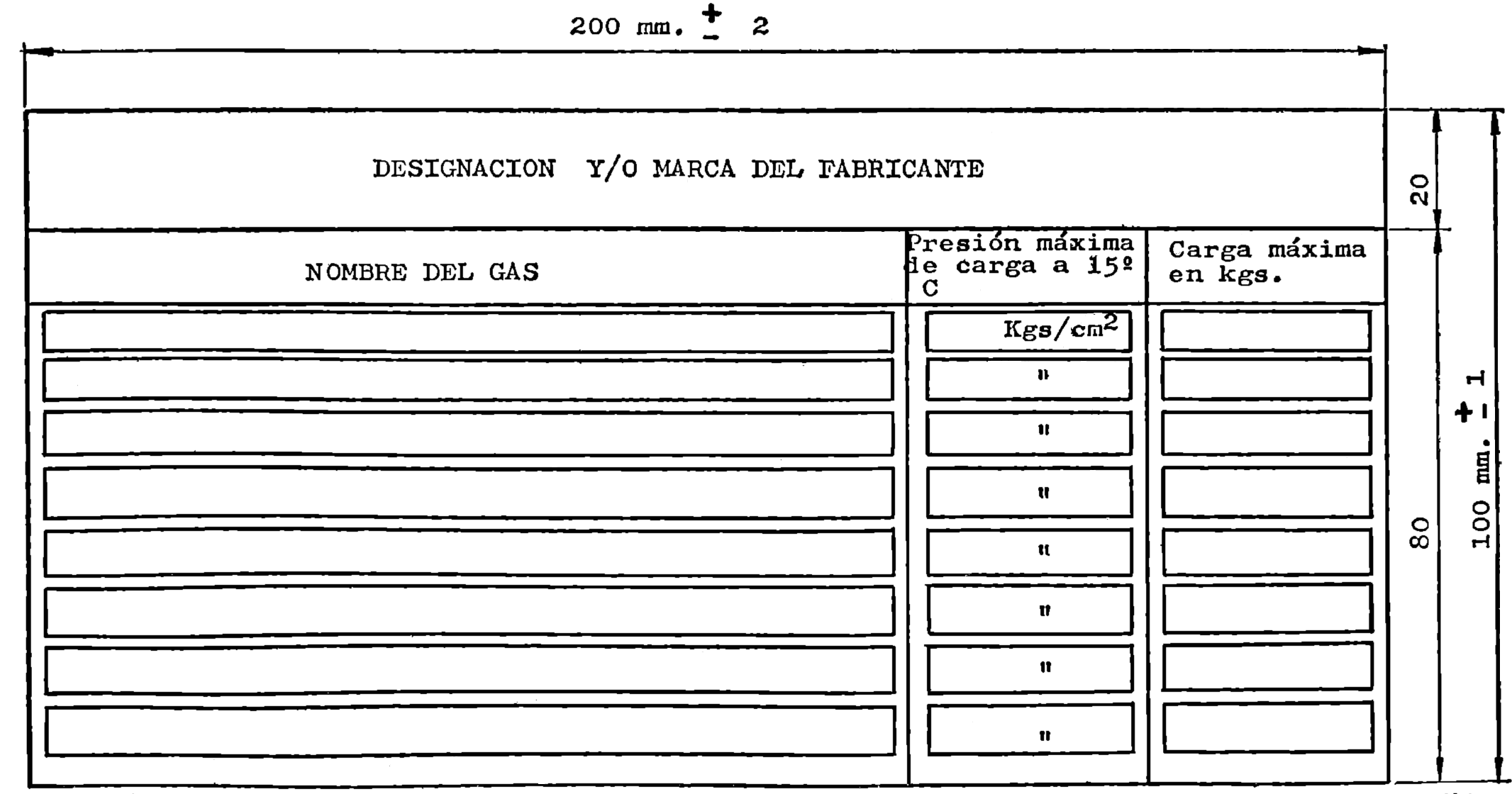

Toda cisterna deberá llevar una placa de metal resistente a la corrosión, fijada permanentemente sobre ella, en lugar fácilmente accesible para su inspección.

El formato y texto de la placa se dan en el anexo 1.

2.6 Equipos del vehículo.

2.6.1 Generalidades.

Los vehículos cisterna y, en su caso, los tractores que les arrastren, afectados al transporte de materias peligrosas, cumplirán las normas establecidas en el Código de la Circulación

y los Reglamentos de homologación, vigentes en el momento de su matriculación.

Asimismo cumplirán los requisitos exigidos en el T. P. C.

2.6.2 Parachoques.

La parte trasera del vehículo debe estar protegida en toda la anchura de la cisterna por un parachoques robusto. Entre la pared trasera más sobresaliente de la cisterna o de los equipos que, en contacto con la materia a transportar, sobresalgan más y la parte trasera del parachoques debe haber una distancia de 100 milímetros como mínimo.

2.6.3 Instalación eléctrica.

La instalación eléctrica de cualquier vehículo cisterna o de cualquier tractor enganchado a un vehículo cisterna que transporte materias peligrosas debe ser conforme a las disposiciones del Código de la Circulación.

No obstante, el equipo eléctrico de los vehículos que transporten diversas materias peligrosas debe reunir las características siguientes:

1. El alumbrado de los vehículos deberá ser eléctrico.

2. El equipo eléctrico de los vehículos deberá ajustarse a las disposiciones siguientes:

Disposiciones aplicables a toda la instalación eléctrica

a) Canalizaciones.–Los conductores deberán estar calculados con amplitud para evitar calentamientos. Deberán estar convenientemente aislados. Los circuitos estarán protegidos contra las sobreintensidades mediante fusibles o interruptores automáticos. Las canalizaciones estarán sólidamente fijadas y colocadas de tal forma que los conductores queden protegidos contra choques, proyecciones de piedras y contra el calor desprendido por el dispositivo de escape.

b) Acumuladores.–Lo más cerca posible de la batería debe colocarse un interruptor principal que permita aislar todos los circuitos eléctricos. Debe preverse un dispositivo para aislar la batería a la vez desde el interior y desde el exterior de la cabina del conductor. Debe ser fácilmente accesible y localizable. La apertura del interruptor debe poder efectuarse con carga, con el motor girando, sin que esta maniobra produzca una sobretensión peligrosa. En todo caso, la alimentación del tacógrafo puede estar asegurada por un conductor conectado directamente a la batería. Este aparato y su instalación deben presentar una seguridad intrínseca en una mezcla constituida por el 20 por 100 de hidrógeno y el 80 por 100 de aire. Si las baterías están situadas en otra parte que no sea bajo el capó del motor, deben estar metidas en una caja metálica provista de cierres o de otro material que ofrezca una resistencia equivalente y que sus paredes interiores estén aisladas.

Disposiciones aplicables a la parte de la instalación eléctrica colocada por detrás de la cabina de conducción

c) El conjunto de esta instalación estará concebido, realizado y protegido de forma que no pueda provocar ni inflamación ni corto circuito en las condiciones normales de utilización de los vehículos y que estos riesgos sean mínimos en caso de choque o deformación.

En particular:

1. Canalizaciones:

Los conductores [véase 2, a)] estarán constituidos por cables protegidos por envolturas sin costuras y que no puedan oxidarse.

2. Alumbrado:

No se utilizarán bombillas con casquillo de rosca.

2.6.4 Medidas contra la electricidad estática.

Los vehículos utilizados para el transporte de materias peligrosas estarán provistos de dispositivos adecuados para que, antes de cualquier operación de llenado o de vaciado y durante tales operaciones, puedan tomarse medidas para impedir que se establezcan diferencias de potencial peligrosas entre los dispositivos fijos o móviles, las tuberías y tierra.

3. Pruebas y ensayos

3.1 Inspección durante la construcción.

De acuerdo con lo que se especifique en los siguientes capítulos para cada una de las clases, las cisternas deben sufrir inspecciones durante la construcción por medio de las sociedades colaboradoras.

En todo caso, cuando exista un control de calidad interno, aprobado por la Administración, podrán disminuirse las exigencias referentes a la inspección durante la construcción.

3.2 Pruebas previas a la puesta en servicio.

Los depósitos y sus equipos deben, bien en su conjunto, bien separadamente, someterse a un control inicial antes de su puesta en servicio. Este control comprenderá una verificación de la conformidad de la cisterna con el tipo aprobado, una verificación de las características de construcción, un examen del estado exterior e interior, una prueba de presión hidráulica a la presión de prueba indicada en la placa de identificación y una verificación del buen funcionamiento del equipo.

La prueba de presión hidráulica debe realizarse antes de colocar la protección calorífuga eventualmente necesaria. Cuando los recipientes y sus equipos se sometan a pruebas por separado, deben someterse posteriormente, en su conjunto, a una prueba de estanqueidad.

En las cisternas de varios depósitos estancos, las pruebas de presión se realizarán individualmente, y para la totalidad de la cisterna, según un plan de pruebas que será sometido a aprobación previa.

La prueba de estanqueidad consiste en someter a la cisterna a una presión efectiva interior igual a la presión máxima de servicio, pero como mínimo igual a 0,20 kg/cm2 (presión manométrica) según un método reconocido.

Además en todas las cisternas, depósito a depósito, se realizará una prueba volumétrica bajo la inspección de un experto de una sociedad colaboradora. La medida se podrá realizar mediante pesada o medición volumétrica de la cantidad de agua necesaria para llenar la cisterna. El error del aparato de medida utilizado para la determinación del volumen del depósito deberá ser inferior a 1 por 100.

En casos particulares, la prueba de presión hidráulica podrá sustituirse por una prueba de presión mediante otro líquido o un gas, previa conformidad de la autoridad competente.

De todos los ensayos anteriores se levantará acta firmada por el experto autorizado.

3.3 Inspecciones periódicas.

Salvo lo que se especifique en los capítulos particulares para cada uno de los grupos de productos, los depósitos deben someterse a las siguientes inspecciones periódicas:

1. Anualmente. Una inspección visual para comprobar el estado exterior e interior (si existe boca de hombre) de la cisterna, sus anclajes y sus equipos. Esta inspección será necesaria para la renovación del certificado de autorización especial del vehículo. No será necesario levantar la protección calorífuga.

2. Cada tres años. Además de la inspección anterior, se someterán a una prueba de estanqueidad y a una verificación del buen funcionamiento de todo el equipo.

3. Cada seis años. Además de las pruebas indicadas en los puntos 1 y 2, se someterán a una prueba de presión hidráulica. En ciertos casos particulares y previa aprobación de la autoridad competente, la prueba de presión hidráulica se podrá sustituir por una prueba de presión mediante la utilización de otro líquido o gas, cuando esta operación no presente peligro. No será necesario levantar las protecciones calorífugas o de otro tipo más que en la- medida en que ello sea indispensable para asegurarse del mantenimiento de las características del funcionamiento de la cisterna.

Las pruebas, controles y verificaciones anteriores deberán realizarse por un experto autorizado por el Organismo encargado de la homologación. Se levantarán actas de los resultados e incidencias de dichas pruebas.

3.4 Inspecciones no periódicas.

Cuando la seguridad del depósito o de sus equipos pueda quedar comprometida como consecuencia de reparación, modificación, accidente o cuando exista una duda razonable por parte de la Administración de que las características iniciales se hayan alterado, se efectuará un control excepcional por parte de la autoridad competente o de una entidad colaboradora, extendiéndose acta del resultado del control realizado.

INDICE

1. Campo de aplicación y definiciones

1.1 Campo de aplicación.

1.2 Definiciones.

2. Proyecto y construcción

2.1 Generalidades.

2.2 Materiales.

2.3 Cálculos

2.4 Proceso de fabricación.

2.5 Equipos de servicio.

2.6 Equipos de vehículo.

3. Pruebas y ensayos

3.1 Inspección durante la construcción.

3.2 Pruebas previas a la puesta en servicio.

3.3 Inspecciones periódicas.

3.4 Inspecciones no periódicas.

1. Campo de aplicación y definiciones

1.1 Campo de aplicación.

Sin disposiciones particulares.

1.2 Definiciones.

Se considerarán materias de la clase 2.ª las que tienen una temperatura crítica inferior a 50° C, o a esta temperatura, una tensión de vapor superior a tres kg/cm2.

A efectos de las presentes Normas y de acuerdo con la clasificación del TPC, las materias de la clase 2.ª se dividen en:

A. Gases comprimidos, cuya temperatura crítica es inferior a – 10° C.

B. Gases licuados, cuya temperatura crítica es igual o superior a – 10° C.

a) Gases licuados que tienen una temperatura crítica igual o superior a 70° C.

b) Gases licuados que tienen una temperatura crítica igual o superior a – 10° C, pero inferior a 70° C.

C. Gases licuados a bajas temperaturas.

D. Gases disueltos a presión.

De acuerdo con sus propiedades químicas, las materias de la clase 2.ª se subdividen en:

a) No inflamables:.

at) No inflamables tóxicas.

b) Inflamables.

bt) Inflamables tóxicas.

c) Químicamente inestables.

ct) Químicamente inestables tóxicas.

Salvo indicación en contrario, las materias químicamente inestables se considerarán como inflamables.

Los gases corrosivos, así como los objetos cargados con tales gases, se designarán con la palabra «corrosivo» entre paréntesis.

2. Proyecto y construcción

2.1 Generalidades.

Sin disposiciones particulares.

2.2 Materiales.

2.2.1 Generalidades.

Los materiales de los depósitos a sus revestimientos protectores en contacto con el contenido, así como sus cierres, no contendrán materias susceptibles de reaccionar peligrosamente con éste, de formar productos peligrosos o de debilitar el material de manera apreciable.

Todos los gases que sean transportados en recipientes construidos con aleaciones de aluminio deben estar exentos de impurezas alcalinas.

a) Los recipientes destinados al transporte de los gases primero al sexto y noveno deberán construirse en acero al carbono o aleaciones de acero (aceros especiales).

b) Pueden utilizarse recipientes de cobre para los siguientes gases:

1. Gases comprimidos de los apartados 1.° a), b) y bt) y 2.° a) y b) cuya presión de carga referida a una temperatura de 15° C no sobrepase los 20 kg/cm2.

2. Los gases licuados del 3.° a), el anhídrido sulfuroso del 3.° at), el cloruro de etilo, el cloruro de metilo y el óxido de metilo del 3.° bt), el cloruro de vinilo del 3.° c), el bromuro de vinilo del 3.° ct), las mezclas F1, F2 y F3 del 4.° a), el óxido de etileno que contenga un máximo del 10 por 100 en peso de anhídrido carbónico del 4.° ct).

c) Pueden utilizarse recipientes de aleaciones de aluminio para los siguientes gases:

1. Los gases comprimidos del 1.° a), b) y bt), el monóxido de nitrógeno del 1.º ct) y los gases comprimidos del 2.° a), b) y bt).

2. Los gases licuados del 3.° a), el anhídrido sulfuroso del 3.° at), los gases licuados del 3.º b), con exclusión del metilsilano, el metilmercaptano, el óxido de metilo y el seleniuro de hidrógeno del 3.° bt), el óxido de etileno del 3.° ct), los gases licuados de los apartados 4.° a) y b), el óxido de etileno que contenga un máximo del 10 por 100 en peso de anhídrido carbónico del 4.º ct), los gases licuados de los apartados 5.° a) y b) y 6.° a) y c). El anhídrido sulfuroso del 3.° at) y los gases de los apartados 3.º a) y 4.° a) habrán de estar secos.

d) Los depósitos destinados a transportar materias de los grupos séptimo y octavo, gases licuados a baja temperatura, deben estar construidos de acero, aluminio, aleaciones de aluminio, cobre o aleaciones de cobre (por ejemplo, latón). Los recipientes, cisternas y depósitos de cobre o de sus aleaciones sólo son, sin embargo, admitidos para aquellos gases exentos de acetileno; no obstante, el etileno puede contener un máximo de 0,005 por 100 de acetileno.

Unicamente pueden utilizarse aquellos materiales que resistan la temperatura mínima de servicio de los recipientes, cisternas y depósitos y de sus accesorios.

En concreto, se admiten los siguientes materiales:

1. Aceros no aleados de grano fino, hasta una temperatura de – 60° C.

2. Aceros al níquel (conteniendo de 0,5 a 9 por 100 de níquel), hasta una temperatura de –196° C, según el contenido de níquel.

3. Aceros austeníticos al cromoníquel, hasta una temperatura de – 270° C.

4. Aluminio (con un mínimo de 99,5 por 100 de pureza) o aleaciones de aluminio.

5. Cobre desoxidado con un mínimo de 99,5 por 100 de pureza o aleaciones de cobre con más del 56 por 100 de cobre.

Los recipientes han de ser de una sola pieza, sin juntas o soldados.

Los accesorios pueden fijarse a los depósitos mediante tornillos o de la forma siguiente:

a) Depósitos de acero, de aluminio o de aleación de aluminio por soldadura.

b) Depósitos de acero austenítico, de cobre o aleaciones de cobre, por soldadura o soldadura indirecta dura.

La construcción del depósito y su fijación al chasis deben ser tales que se evite en cualquier caso un enfriamiento de las partes portantes susceptibles de hacerse frágiles. Los elementos de fijación del depósito deben estar concebidos de tal forma que incluso cuando el recipiente se encuentre a su temperatura de servicio mínima sigan presentando las cualidades mecánicas necesarias.

2.2.2 Características mecánicas.

A. Aleaciones de aluminio.

Los materiales de los depósitos fabricados en aleaciones de aluminio, admitidos para los gases mencionados en el apartado 2.2.1., c), deben satisfacer las siguientes exigencias:

| A | B | C | D | |

|---|---|---|---|---|

| Resistencia a tracción Rm (kg/mm2). | 5 a 19 | 20 a 38 | 20 a 38 | 35 a 50 |

| Límite de elasticidad aparente Re (kg/mm2) (deformación permanente = 0,2 por 100). | 1 a 17 | 6 a 32 | 14 a 34 | 21 a 42 |

| Alargamiento de rotura (L = 5d) (porcentaje). | 12 a 40 | 12 a 30 | 12 a 30 | 11 a 16 |

| Ensayo de doblado (d = n·e, siendo «e» el espesor de la probeta). |

n = 5 Rm ≤ 10 |

n = 6 Rm ≤ 33 |

n = 6 Rm ≤ 33 |

n = 7 Rm ≤ 40 |

|

n = 6 Rm > 10 |

n = 7 Rm ≤ 33 |

n = 7 Rm > 33 |

n = 8 Rm > 40 |

|

| Número de serie de la American Association (1). | 1.000 | 5.000 | 6.000 | –2.000 |

| (1) Ver «Aluminium Standards and Data», 5.ª edición-enero 76. | ||||

Las propiedades reales dependerán de la composición de la aleación considerada, así como del tratamiento final del recipiente.

Las características del cuadro anterior están basadas en las experiencias realizadas hasta el momento con los siguientes materiales utilizados para los recipientes:

Columna A: Aluminio no aleado de un 99,5 por 100 de pureza.

Columna B: Aleaciones de aluminio y magnesio.

Columna C: Aleaciones de aluminio, silicio y magnesio, tal como ISO/R209-Al-Si-Mg. (American Association 6.351.)

Columna D: Aleaciones de aluminio, cobre y magnesio.

Es admisible un valor del alargamiento más bajo que los indicados en la tabla anterior, a condición de que, por medio de un ensayo complementario, aprobado por la autoridad competente, se compruebe que la seguridad del transporte está

garantizada en las mismas condiciones que en los recipientes construidos con materiales de acuerdo con los valores de dicha tabla.

Para los depósitos destinados al transporte de gases licuados a baja temperatura de los grupos séptimo y octavo, las soldaduras de los depósitos deben satisfacer las siguientes condiciones en cuanto al coeficiente de plegado a temperatura ambiente.

|

Espesor de la chapa (mm) «e» |

Coeficiente de plegado K (1) | |

|---|---|---|

| Raíz en la zona de compresión | Raíz en la zona de tensión | |

| ≤ 12 | ≥ 15 | ≥12 |

| 12 a 20 | ≥ 12 | ≥ 10 |

| > 20 | ≥ 9 | ≥ 8 |

| (1) Ver apartado 2.2.3.A.3.ª). | ||

B. Cobre.

No es necesario realizar ensayos para determinar si la resiliencia es suficiente.

C. Aceros.

Para los depósitos destinados a contener gases licuados a baja temperatura de los grupos 7.° y 8.°, los materiales utilizados para la construcción de los mismos y los cordones de soldadura satisfarán a su temperatura mínima de servicio los siguientes valores de resiliencia:

| Material | Resiliencia kg/cm2 | |

|---|---|---|

| A | B | |

| Acero no aleado, templado. | 3,5 | 2,8 |

| Acero ferrítico aleado Ni < 5 por 100. | 3,5 | 2,2 |

| Acero ferrítico aleado 5 por 100 ≤ Ni ≤ 9 por 100. | 4,5 | 3,5 |

| Acero austenítico al Cr-Ni. | 4,0 | 3,2 |

A: Valores con probeta UNE-7056, tipo D (entalla U).

B: Valores con probeta UNE-7056, tipo A (entalla V).

Nota: Los valores de resiliencia determinados con probetas diferentes no son comparables entre sí.

2.2.3 Ensayos.

A. Aleaciones de aluminio.

1. Ensayo de tracción.

El ensayo de tracción se hará de acuerdo con la norma UNE-7184 y el alargamiento de rotura se medirá sobre una longitud de cinco veces el diámetro de la probeta de sección circular; en caso de emplear probetas de sección rectangular, la distancia entre referencia será calculada mediante la fórmula:

en la cual SO es la sección original de la probeta.

2. Ensayo de doblado.

Se hará de acuerdo con las siguientes indicaciones y con la norma UNE-7388:

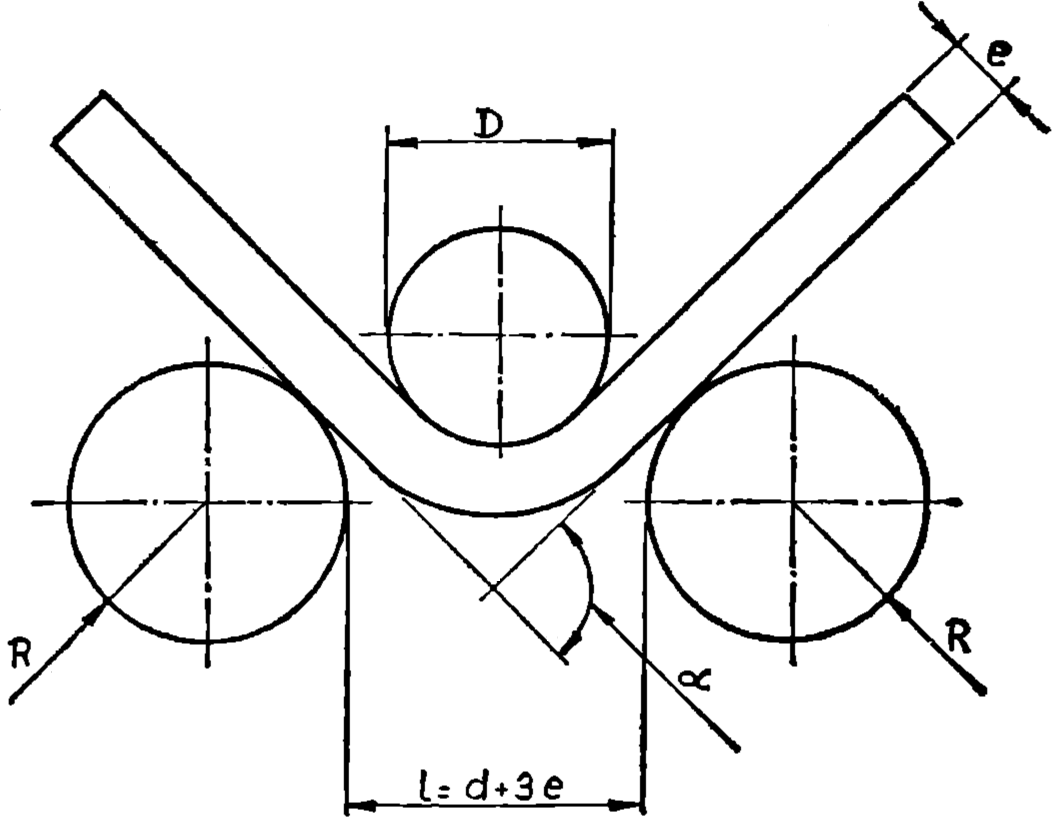

a) El ensayo se realizará (ver figura 1) sobre muestras obtenidas cortando una sección del recipiente en dos partes iguales de una anchura de tres veces el espesor, pero no inferior a 25 milímetros. Las muestras no serán mecanizadas más que en los bordes.

b) El ensayo se realizará entre un mandril de diámetro (D) y dos apoyos circulares separados por una distanciad 1 = d + 3e. Durante el ensayo las caras interiores estarán situadas entre sí a una distancia no superior al diámetro del mandril.

c) La muestra no debe presentar hendiduras (grietas) cuando haya sido doblada hacia el interior sobre el mandril, en tanto que la distancia entre sus caras interiores no supere el diámetro del mismo.

d) La relación entre el diámetro del mandril y el espesor de la muestra deberá estar de acuerdo con los valores indicados en el cuadro del apartado 2.2.2.A.

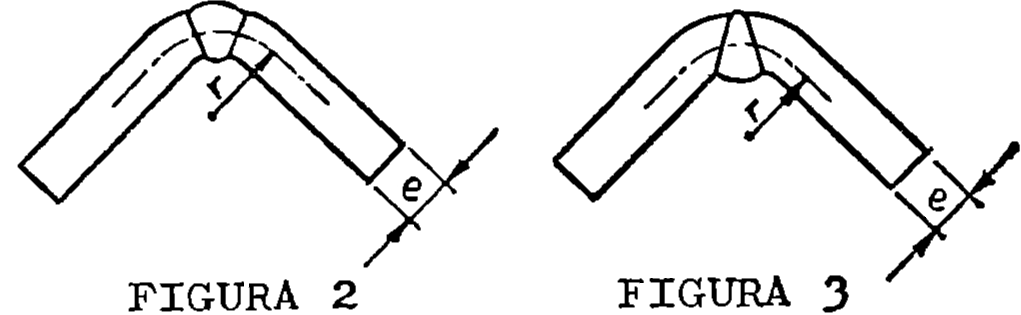

3. Ensayo de plegado de la soldadura.─Los materiales destinados a la construcción de depósitos para el transporte de gases licuados a baja temperatura de los grupos 7.° y 8.° deberán pasar un ensayo de doblado de los cordones de soldadura.

ESQUEMA DEL ENSAYO DE DOBLADO. FIGURA 1

a) El coeficiente de doblado K, mencionado en la tabla del apartado 2.2.2.A, se obtendrá por la siguiente fórmula:

K = 50 e/r

Siendo:

e: el espesor de la chapa, en milímetros.

r: el radio medio de curvatura, en milímetros, de la probeta en el momento de aparición de la primera fisura en la zona de tracción.

b) El coeficiente de doblado K se determinará para la unión soldada. La anchura de la probleta es de tres veces el espesor de la chapa.

c) En las soldaduras se realizarán cuatro ensayos, de los cuales dos se harán con la raíz en la zona de compresión (figura 2) y dos con la raíz en la zona de tracción (figura 3); todos los valores obtenidos satisfarán los valores mínimos indicados en el apartado 2.2.2.A.

B. Cobre y sus aleaciones.

No es necesario realizar ensayos para determinar si la resiliencia es suficiente.

C. Aceros.

1. Ensayo de resiliencia. El ensayo de resiliencia se hará de acuerdo con la norma ÜNE-7290 o la norma ISO R-148.

a) Los valores de resiliencia indicados en el cuadro del apartado 2.2.2.C se refieren a probetas de 10 x 10 milímetros con entallas en U o en V.

b) Para chapas de espesor inferior a 10 milímetros, pero con un mínimo de 5 milímetros, se emplean probetas de una sección de 10.e milímetros.

Siendo e el espesor de la chapa.

Estos ensayos de resiliencia dan en general valores más elevados que las probetas normales.

c) Para chapas de un espesor inferior a 5 milímetros y para las uniones soldadas, no se realizarán ensayos de resiliencia.

d) Para el ensayo de chapas, la resiliencia se determina con tres probetas. Si se trata de probetas en U la toma de muestras se realiza transversalmente a la dirección de laminado, y en la misma dirección de laminado si se trata de probetas en V.

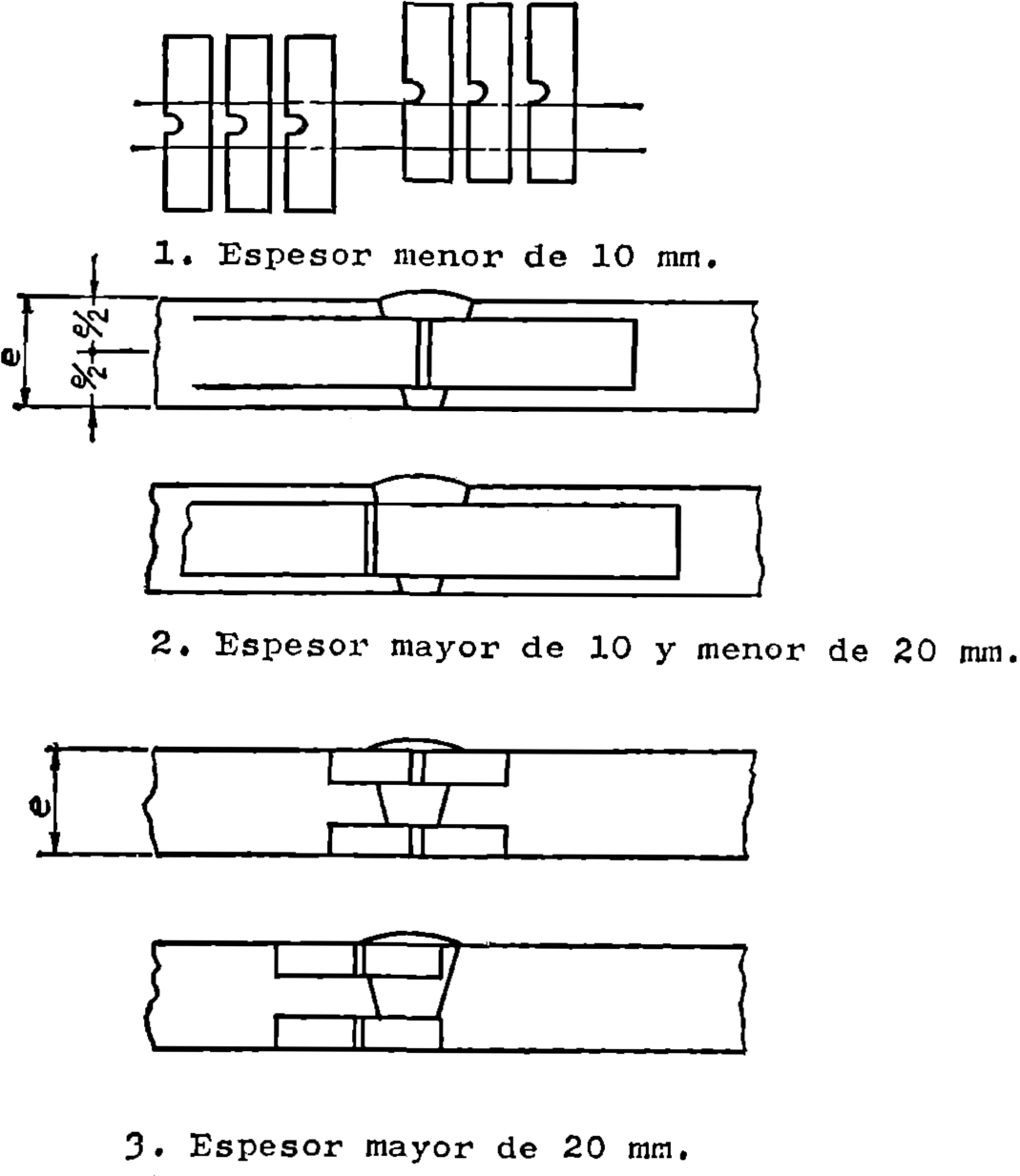

e) Para la prueba de las uniones soldadas, las probetas se tomarán de la forma siguiente:

1. Espesor menor de 10 milímetros.

Tres probetas en el punto medio de la soldadura.

Tres probetas en la zona de alteración provocada por la soldadura (la entalla estará totalmente fuera de la zona fundida y lo más cerca posible de ella).

2. Espesor mayor de 10 milímetros y menor de 20 milímetros.

Tres probetas en el punto medio de la soldadura.

Tres probetas en la zona de transición.

3. Espesor mayor de 20 milímetros.

Dos juegos de tres probetas (un juego de la cara superior y otro de la cara inferior) en cada uno de los lugares indicados en la figura siguiente, para el punto medio de la soldadura y la zona de alteración (en total 12 probetas).

f) Para las chapas, la media de las tres pruebas debe satisfacer los valores mínimos indicados en la tabla del apartado 2.2.2.C.

Ninguno de los valores obtenidos puede ser menor del 30 por 100 del mínimo indicado.

g) Para las soldaduras, los valores medios resultantes de las probetas tomadas en los diferentes lugares, punto medio de la soldadura y zona de alteración, deben corresponder a los valores mínimos indicados. Ninguno de los valores puede ser menor del 30 por 100 del mínimo indicado.

El ensayo de resiliencia de esta sección sólo es aplicable a los materiales para la construcción de depósitos destinados a transportar gases licuados a bajas temperaturas de los grupos 7.° y 8.°

D. Ensayo complementario para aleaciones de aluminio.

Además de los ensayos anteriores, es necesario proceder al control de la posibilidad de corrosión intercristalina de la pared interior del recipiente siempre que se utilice una aleación de aluminio conteniendo cobre o una aleación de aluminio conteniendo magnesio y manganeso, cuando el contenido de magnesio supere el 3,5 por 100 o cuando el contenido de manganeso sea inferior al 0,5 por 100.

Cuando se trate de una aleación de aluminio-cobre, el ensayo será realizado por el fabricante, una Vez que las autoridades competentes hayan homologado la nueva aleación; posteriormente, el ensayo será repetido en el proceso de producción para cada colada de dicha aleación.

Cuando se trate de una aleación de aluminio-magnesio, el ensayo será realizado por el fabricante, una vez que las autoridades competentes hayan homologado la nueva aleación y el proceso de fabricación. Este ensayo será repetido siempre que se introduzca una modificación en la composición de la aleación o en el proceso de fabricación.

1. Preparación de las aleaciones aluminio-cobre.

Antes de someter la aleación aluminio-cobre al ensayo de corrosión, las muestras, se desengrasarán mediante la utilización de un disolvente apropiado y luego se secarán.

2. Preparación de las aleaciones aluminio-magnesio.

Antes de someter la aleación aluminio-magnesio al ensayo de corrosión, las muestras se calentarán durante siete días a una temperatura de 100° C; luego se desengrasarán mediante un disolvente apropiado y después se secarán.

3. Ejecución del ensayo.

La pared interior de una muestra de 1.000 mm2 (33,3 por 30 mm.) de material conteniendo cobre será tratada a temperatura ambiente durante veinticuatro horas con 1.000 mi. de solución acuosa conteniendo 3 por 100 de CINa y 0,5 por 100 de ClH.

4. Examen.

La muestra, lavada y secada, será examinada micrográficamente con una ampliación de 100 a 500 aumentos sobre una sección de 20 mm. de largo, preferentemente después de hab.er sido sometida a pulido electrolítico.

La profundidad del ataque no debe superar la segunda capa de granos a partir de la superficie sometida a ensayo de corrosión; en principio, si la primera capa de granos está completamente atacada, la segunda capa sólo debe estarlo en parte.

En el caso de que después de un pulido electrolítico parezca necesario hacer especialmente visibles las ¡untas de los granos con vistas a un examen posterior, esta operación se efectuará mediante uno de los métodos admitidos por la autoridad competente.

2.3 Cálculos.

2.3.1 Procedimiento de cálculo.

Para el diseño y cálculo de los depósitos destinados al transporte de gases de la clase 2.a deberá utilizarse el código ASME, sección VIII.

Para los productos clasificados como no inflamables, ni tóxicos, ni químicamente inestables, ni corrosivos, pertenecientes al grupo a) del apartado 1.2, podrán utilizarse, previa aceptación de la Administración, los códigos indicados en el apartado 2.3.1 de las disposiciones generales.

2.3.2 Solicitaciones.

En los depósitos de doble pared con cámara de vacío, la envolvente de protección se calculará de manera que soporte sin deformación una presión exterior de por lo menos 1 kg/cm2 (presión manométrica). En este caso, podrán tenerse en cuenta en el cálculo los refuerzos exteriores e interiores de dicha envolvente.

Los depósitos destinados al transporte de los gases comprimidos de los apartados 1.° y 2.°, la presión interior para el cálculo debe ser igual o superior a vez y media el valor de la presión de llenado a 15° C, pero no será inferior a 10 kg/cm2.

Los depósitos destilados al transporte de cloro y de oxicloruro de carbono del 3.° at) deberán calcularse para una presión de por lo menos 22 kg/cm2 (presión manométrica).

2.4 Proceso de fabricación.

2.4.3 Control de las uniones soldadas.

La inspección de las soldaduras deberá efectuarse según las prescripciones correspondientes al coeficiente de seguridad de las soldaduras (λ) de valor 1,0.

2.5 Equipos de servicio.

2.5.1 Generalidades.

Las partes metálicas de los equipos de servicio deberán cumplir los mismos requisitos que lo indicado para el material de que esté construida la cisterna.

Los elementos de fijación de los equipos de servicio de la cisterna (espárragos, tomillos, tuercas, etc.) serán de acero resistente a la corrosión.

Cualquier producto auxiliar utilizado en el montaje de los accesorios, tal como líquidos amortiguadores de vibraciones, grasas o productos lubricantes, sellantes de estanqueidad, etc., no reaccionará con el producto transportado.

2.5.2 Bocas de hombre.

La boca de hombre estará diseñada para soportar posibles golpes laterales sin riesgo de rotura de sus elementos de fijación.

Se recomienda situarla en la generatriz inferior de la cisterna, lo más cerca posible del grupo de rodaje o en los fondos anterior o posterior, procurando que la brida no sobresalga en la proyección horizontal de la cisterna.

Los depósitos destinados al transporte de gases licuados a bajas temperaturas de los grupos 7.° y 8.° no tendrán que estar provistos obligatoriamente de una abertura para la inspección (boca de hombre).

2.5.3 Orificios.

Los depósitos destinados al transporte de gases licuados, además de los orificios previstos en la sección 2.5 del capítulo I (llenado y vaciado en fase gas y líquido, inspección), podrán estar dotados de otras aberturas para el montaje de niveles, termómetros, manómetros y grifos de purga necesarios para su explotación y seguridad.

El número de orificios de que dispondrá una cisterna será el mínima necesario para las operaciones de carga, descarga, medida y seguridad.

Los depósitos destinados al transporte de cloro, dióxido de azufre (3.° at), y metil-mercaptano o sulfuro de hidrógeno (3.° bt) no podrá tener ninguna abertura por debajo del nivel de líquido.

Tampoco se permiten los orificios de limpieza previstos en las disposiciones generales del capítulo I.

El orificio para purga (cuando la, cisterna esté dotada del mismo) llevará acoplado un dispositivo que permita conectar una válvula para las operaciones de purga.

En condiciones normales el citado dispositivo de purga irá taponado con un racor o brida ciegos.

El orificio para galga rotativa se situará en el interior de un alojamiento, de forma que dicho accesorio quede protegido por la propia chapa de la cisterna.

2.5.4 Válvulas de seguridad.

Las válvulas de seguridad de las cisternas deberán ajustarse a las siguientes condiciones:

A. Los depósitos destinados al transporte de gases del grupo 1.° al 6.° y del 9.° no podrán estar provistos de más de dos válvulas de seguridad, la suma de cuyas dos secciones de paso libre en el asiento debe llegar por lo menos a 20 centímetros cuadrados por cada 30 metros cúbicos o fracción de la capacidad del recipiente.

Estas válvulas deberán abrirse automáticamente para una presión comprendida entre 0,9 y 1,0 veces la presión de prueba del depósito en que están instaladas.

También deberán ser de un tipo capaz de resistir los efectos dinámicos, incluyendo los ocasionados por el movimiento del líquido.

Los depósitos que transporten productos tóxicos no podrán disponer de válvulas de seguridad, a menos que estén precedidas de un disco de ruptura

En este último caso la disposición del disco de ruptura y de la válvula de seguridad deberá ser aprobada por la autoridad competente.

B. Los depósitos destinados al transporte de gases de los grupos 7.° y 8.° deberán estar dotados de dos válvulas de seguridad independientes; cada válvula estará concebida de manera que deje escapar del depósito los gases que se forman por evaporación durante las actividades normales, de modo que la presión no exceda en ningún momento en más del 10 por 100 la presión de servicio indicada en el depósito.

Se puede sustituir una de estas válvulas por un disco de ruptura, que deberá romperse a la presión de prueba.

En caso de pérdida del vacío en los depósitos de doble pared, o en caso de destrucción del 20 por 100 del aislamiento de los depósitos de una sola pared, la válvula de seguridad y el disco de ruptura deberán dejar escapar un caudal suficiente para que la presión del depósito no exceda de la de prueba.

C. Las válvulas de seguridad de los depósitos destinados al transporte de gases de los grupos 7.° y 8.° deberán abrirse a la presión de servicio indicada en el depósito. Deberán ser construidos de modo que sean capaces de funcionar perfectamente, incluso a las más bajas temperaturas de servicio. La seguridad de funcionamiento a estas temperaturas deberá ser establecida y verificada mediante un ensayo de cada válvula o de una muestra de las válvulas del mismo tipo de construcción.

D. Si uno de los elementos de un depósito formado por varios estuviese provisto de una válvula de seguridad y si hubiera al mismo tiempo dispositivos de cierre que incomunicaran los compartimentos entre sí, cada uno de ellos deberá estar igualmente provisto de válvula de seguridad.

E. Cuando la cisterna esté dotada de válvula de seguridad, los orificios destinados a la salida de tuberías para válvulas de seguridad estarán situados sobre la generatriz superior de la misma.

2.5.5 Cierres, válvulas y grifos.

A. Todos los orificios para llenado, vaciado y purga se situarán preferentemente en la generatriz inferior de la cisterna, inmediatamente delante del tren de rodadura. Cualquier otra ubicación de los citados orificios se hará de forma que la valvulería o elementos montados en los mismos queden convenientemente protegidos.

B. Excepto los orificios para el montaje de las válvulas de seguridad y de los de. purga cerrados, todos los demás orificios de los depósitos destinados al transporte de gases licuados inflamables y/o tóxicos, cuyo diámetro nominal sea superior a 1,5 milímetros, deberán estar provistos de un obturador interno.

C. Los orificios de llenado y vaciado de los depósitos destinados al transporte de gases licuados inflamables y/o tóxicos deberán estar provistos de un dispositivo interno de seguridad de acción instantánea, que en caso de desplazamiento intempestivo de la cisterna se cierre automáticamente. El cierre de este dispositivo deberá también poderse accionar a distancia.

Las aberturas para llenado y vaciado situadas en la parte superior de los depósitos deberán, además, estar provistas de un segundo dispositivo de cierre externo, que pueda cerrarse con una brida ciega u otro dispositivo que ofrezca iguales garantías.

D. Como excepción a los apartados anteriores, los depósitos destinados al transporte de gases licuados inflamables y/o tóxicos, a bajas temperaturas, podrán estar equipados con dispositivos externos en vez de internos, si estos dispositivos están provistos de una protección equivalente por lo menos a la que proporciona la pared del depósito.

2.5.6 Juntas.

Las juntas y asientos, además de cumplir los requisitos necesarios para su función, deberán estar fabricados de un material no susceptible de combinarse con el producto transportado, formando compuestos nocivos o variando sus características. En caso de equipos para el transporte de los productos clasificados como inflamables (b), inflamables tóxicos (bt), químicamente inestables (c) y químicamente inestables tóxicos (ct), las juntas y asientos, además, deberán ser de un tipo considerado como resistente al fuego, a efectos de estanqueidad.

2.5.7 Tuberías.

A. Generalidades.

Las tuberías y los demás accesorios capaces le estar en comunicación con el interior del depósito deberán estar concebidos de tal forma que puedan soportar la misma presión de prueba que éste.

Los tubos utilizados serán sin soldadura y de acuerdo con las normas ANSI (American National Standards Institute), o las aceptadas en el código de diseño.

Además de los dispositivos previstos en las disposiciones del apartado 2.5.5, las tuberías de vaciado de los depósitos deberán poder cerrarse por medio de una brida ciega o de otro dispositivo que ofrezca las mismas garantías.

En caso de instalación de tuberías exteriores a la cisterna, en las que alguna sección de las mismas pudiera quedar llena de gas licuado y aislada entre dos válvulas de cierre estanco, se colocará una válvula de seguridad que impida que la presión en el tramo aislado pueda superar los valores de prueba como consecuencia del aumento de volumen del líquido o gasificación del mismo.

B. Bridas.